Durch die jahrelange Zusammenarbeit und enge Mitentwicklung mit unseren Partnern, konnten wir unser Produktportfolio stetig ausbauen und erweitern.

Als DIHAWAG Décolletage sind wir Ihr Partner für smarte Komplettlösungen – im Bereich Drehtechnik – aus einer Hand!

Broschüre DIHAWAG Ausrüstungen

„Die Kernfrage bei uns lautet immer: Was ist das Ziel unserer Kunden? Obwohl wir eine grosse Palette an Standardwerkzeugen haben, zeigt sich, dass ca. 40% aller Lösungen kundenspezifisch sind. Schlussendlich ist es für uns wichtig, dass der Kunde optimal und wirtschaftlich fertigen kann. Mit DIHAWAG Décolletage haben wir ein kompetentes Team, das Sie im Bereich Drehen ideal unterstützt.”

Dominik Läng

Produktmanager Drehtechnik

Technischer Verkaufsberater

T +41 32 344 60 84

d.laeng@dihawag.ch

Unsere Partner

In diesem Katalog finden Sie eine Auswahl an HORN-Produkten, die speziell für den Einsatz auf Langdrehmaschinen abgestimmt sind.

Zu den folgenden Themen wurden die passenden Werkzeuge für Ihren Anwendungsfall zusammengestellt:

Bei der Wahl der individuellen Schnittparameter unterstützen Sie die Tabellen mit praxiserprobten Erfahrungswerten. Nutzen Sie das Fachwissen unserer Innen- und Außendienstmitarbeiter. Denn wir kennen den Markt und haben für Ihre Aufgaben und Herausforderungen die passenden Lösungen.

DIHAWAG Décolletage – smarte Komplettlösungen im Bereich Drehtechnik – aus einer Hand!

Mehr SchliessenFür die Schrauben mit Gewindegröße S 0,6 und einer Gewindelänge von 0,55 mm setzen die Schweizer auf das Horn µ-Finish-System.

Mehr Schliessen„Das ist für uns schon eine große Schraube“, sagt Marco Schneider, als er die Schraube unter einem Mikroskop vermisst. Die Schraube: Gewindegröße S 0,6 (Schweizer Uhrengewinde), Gewindelänge 0,55 mm und der Kopf hat einen Durchmesser von 1,2 mm. Die Laubscher Präzision AG aus Täuffelen setzt bei der Mikrobearbeitung auf Werkzeuge der Paul Horn GmbH. Für Kleinstteile entwickelte Horn das Werkzeugsystem µ-Finish. Eine sehr hohe Schneidenqualität, sehr hohe Wechselgenauigkeiten im µm-Bereich und schwingungsarme Werkzeugträger zeichnen dieses System aus.

Für die Herstellung dieser Schrauben würde sich der „normale“ Zerspaner wohl die Zähne ausbeißen. Die Werkstücke sind mit bloßem Auge kaum von einem Span zu unterscheiden. Trotz der kleinen Abmessungen der Schrauben, werden diese mittels Spanzange / Gegenspindel an der Hauptspindel abgenommen, um an der Gegenseite bearbeitet werden zu können. Für die Schrauben mit Gewindegröße S 0,6 und einer Gewindelänge von 0,55 mm setzen die Schweizer auf das Horn µ-Finish-System. Die Maßkontrolle erfolgt unter einem Mikroskop mit 50-facher Vergrößerung.

Scharf und schwingungsarm

Als Werkstoff dient Automatenstahl, der von der Stange mit 3 mm Durchmesser bearbeitet wird. Bei allen Bearbeitungsschritten kommen die µ-Finish-Werkzeuge zum Einsatz. „Für die präzise Bearbeitung von Kleinstteilen ist es sehr wichtig, dass die Werkzeuge absolut scharf geschliffen und die Werkzeughalter schwingungsarm sind“, erklärt Alain Kiener, Produktionsleiter bei Laubscher. Des Weiteren spielt die garantiert ausbruchsfreie Schneidkante eine entscheidende Rolle in der Mikrobearbeitung. Jede Unregelmäßigkeit an der Schneide spiegelt sich auf dem Werkstück wider.

Steigerung der Standzeit auf 1.000 Einstiche

Von dem Bauteil aus X5CrNi18-10 (1.4301) fertigt Laubscher zwischen 100.000 – 200.000 Stück pro Jahr. Die Sollbruchstelle hat einen Durchmesser von 0,1 mm. „Am Anfang hatten wir das Werkzeug für das Profil der Sollbruchstelle selber geschliffen. Durch die Schneidenqualität von Horn konnten wir jedoch die Standzeit der Werkzeuge auf 1.000 Einstiche pro Schneide steigern“, sagt Marco Schneider. Für den Einstich ins Volle auf den Durchmesser von 0,1 mm ist eine scharfe Schneidkante sowie ein schwingungsgedämpfter Werkzeughalter unabdingbar.

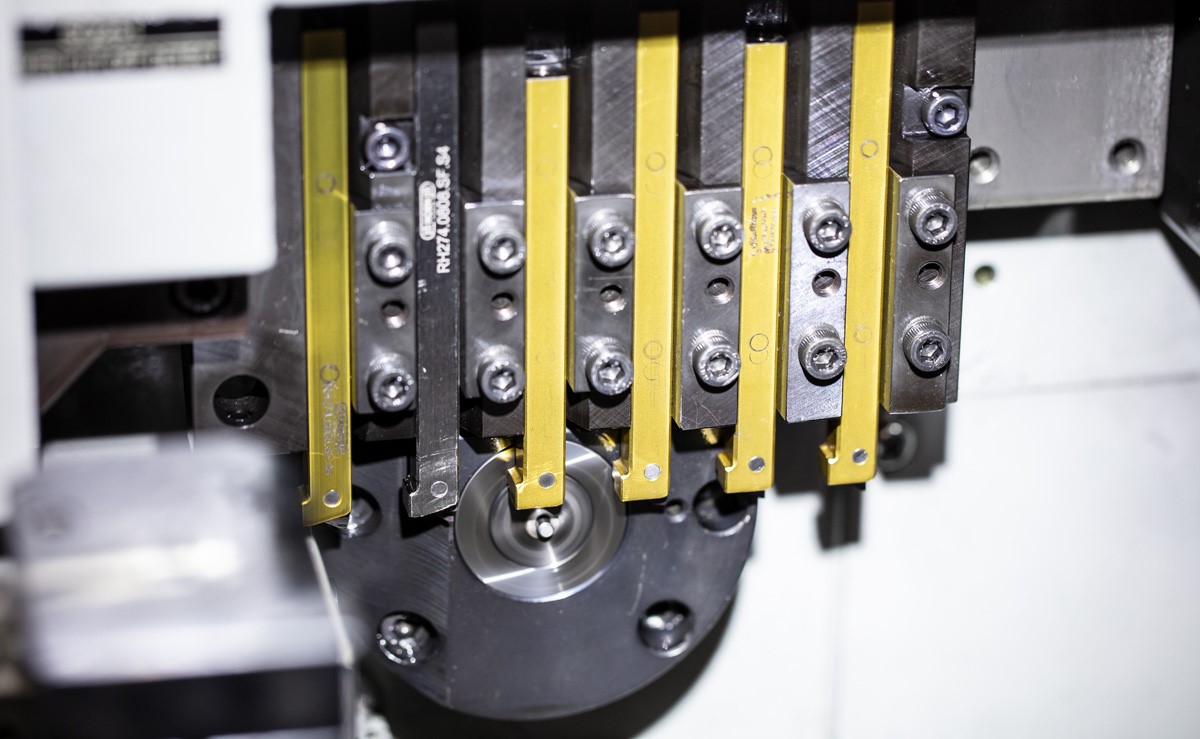

Das Werkzeugsystem S274 µ-Finish hat als Hauptzielgruppe Anwender in der Mikrobearbeitung. Die Basis für das Werkzeugsystem baut auf dem System S274 auf. Die Schneiden sind mit höchster Sorgfalt geschliffen. Jedes Werkzeug durchläuft in der Fertigung eine 100 Prozent Kontrolle, um die Schneidkantenqualität sicherzustellen. Der Plattensitz des Werkzeugträgers ermöglicht eine Wechselgenauigkeit im µm-Bereich. Dies erlaubt das Wenden der Schneidplatte in der Maschine, ohne die Spitzenhöhe und die anderen Maße neu ausmessen zu müssen. Horn bietet neben zahlreichen Standardprofilen die Schneidplatten auch in Sonderformen und Beschichtungen auf Kundenwunsch an.

„Horn bietet High-End-Werkzeuge für viele Anwendungen. Von der Uhrenschraube, Medizinalteil bis hin zum Hydraulikteil gibt es Lösungen. Wir setzen Horn-Werkzeuge – vom Langedreher bis zum Mehrspindler – auf fast jeder Maschine ein“, so Alain Kiener.

In der Schweiz vertritt das Unternehmen Dihawag den deutschen Werkzeughersteller Horn. Die enge Partnerschaft zwischen Laubscher – Horn – Dihawag besteht schon seit 25 Jahren. In dieser Zeit konnte Horn mit seinen Werkzeugen schon viele Herausforderungen erfolgreich lösen. „Die Zusammenarbeit ist top. Die Verantwortlichen von Dihawag und Horn kümmern sich schnell und zuverlässig um unsere Zerspanaufgaben. Es besteht eine echte Partnerschaft und die Lieferzeiten der Werkzeuge sind erstaunlich“, so Alain Kiener.

Laubscher Präzision AG:

Auf 20.000 Quadratmetern fertigt die Laubscher Präzision AG mit rund 250 Mitarbeitern Drehteile für die Medizintechnik, Uhrenindustrie und Automobilindustrie. Darüber hinaus ist Laubscher für weitere Kundenbranchen tätig. In Seriengrößen von 500 bis mehrere Millionen Teile in den Durchmesserbereichen von 0,3 mm bis 42 mm bietet Laubscher seinen Kunden ein hohes Knowhow und Präzision bis in den µm-Bereich.

Die Werkzeugträger aus Schwermetall sorgen für eine gute Schwingungsdämpfung. Quelle: Horn/Sauermann

Eine partnerschaftliche Zusammenarbeit seit 25 Jahren: Alain Kiener (Laubscher) im Gespräch mit Phillip Dahlhaus (Horn), Marco Schneider (Laubscher) und Christoph Schlaginhaufen (Dihawag).Quelle: Horn/Sauermann

Der Präzisionsdrehteile-Hersteller Flube AG löste mit Hilfe der Zerspanungsspezialisten von DIHAWAG und dem Spannzangenlieferant Schlenker eine drehtechnische Herausforderung.

Akzente setzen in Form und Präzision mit Drehteilen für Spitzenprodukte – dies gelingt dem KMU Flube AG, Lommiswil, in verschiedensten Ausprägungen seit nun mehr 55 Jahren! Die Flube AG stellt mit 14 Fachkräften und einem top modernen Maschinenpark (sieben CNC-Langdreh- und vier Kurzdrehmaschinen, vier CNC-Bearbeitungszentren) einen sehr flexibel ausgerichteten Produktionsbetrieb dar. Sie sind auf die Präzisionsdreh- beziehungsweise Komplettbearbeitung von Werkstücken aus schwer zerspanbaren Werkstoffen spezialisiert. Markus Flury sagte dazu: „Wir sehen uns als All-in-one-Anbieter – vom Drehteil bis zur Baugruppe.“ Als erfahrene Spezialisten für die Präzisionsdrehteilebearbeitung wissen Markus Flury und seine gut ausgebildeten Mitarbeiterinnen und Mitarbeiter sehr genau, dass jedem Prozessdetail eine grosse Bedeutung zukommt. Mit dem Know-how über den zu bearbeitenden Werkstoff, die Maschine, Werkzeuge, Werkstückspannung, das Kühlschmiermittel usw. fertigen die Mitarbeiter wirtschaftlich Präzisionsteile in reproduzierbarer Genauigkeit und Lieferqualität. Das der Teufel dabei im kleinsten Detail liegen kann, verdeutlicht folgendes Problem, das sich bei der immer wiederkehrenden Produktion von Präzisionsbauteilen für Kaffeemahlwerke in Profiund Gastronomiekaffeemaschinen gezeigt hat. Markus Flury führte dazu aus: „Wir fertigen das Teil schon seit einigen Jahren mit wachsenden Stückzahlen. Es handelt sich dabei um eine sehr eng tolerierte Wellenbaugruppe, die wir zunächst vordrehen und die durch weitere Bearbeitungsschritte wie Verzahnen, Härten und Fügen eines Druckgussaufsatzes extern veredelt wird, bevor wir die hochpräzise Endbearbeitung durchführen. Die Schwierigkeit lag in der prozesssicheren Spannung. Wir verwendeten standardisierte Spannzangen, die jedoch wegen der Endbearbeitungsoperationen modifiziert werden mussten. Bei zunächst kleineren Chargengrössen war das auch okay. Mit wachsenden Stückzahlen zeigten sich an den Spannzangen jedoch bald Ermüdungserscheinungen und Haarrisse. Diese wiederum führten zu Beeinträchtigungen bezüglich Prozesssicherheit sowie Reproduzierbarkeit der Qualität und nach ca. 10’000 Spannungen sogar zum Bruch! Weil sich der bisherige Spannzangenlieferant am Ende ausserstande sah, eine bessere Version zu liefern, mussten wir einen anderen Weg einschlagen, um die Lieferfähigkeit an Qualitätsteilen für den Kunden dauerhaft sicherzustellen.“

Vom modifizierten Standard zur produktspezifischen Lösung

Mit seinem Problem wandte sich Markus Flury an den langjährigen, bewährten Werkzeuglieferanten DIHAWAG, der wiederum seinen Partner Schlenker Spannwerkzeuge ins Boot holte. Schlenker ging mit einem ganz anderen Lösungsansatz ans Werk. Anstatt eine Standardspannzange anzupassen, wurde eine komplett neue, exakt an die Anforderungen angepasste Spannzange konstruiert und in der bekannt hohen Präzision sowie Qualität ausgeführt. Dominik Läng, Technischer Verkaufsberater und PM Drehen bei DIHAWAG zur Auslegung der neuen Lösung auf Basis sogenannter Vorbau- Spannzangen von Schlenker: „Um eine möglichst stabile Spannsituation sicherzustellen, wird das Bauteil wie gewohnt auf dem Hauptdurchmesser gespannt und durch eine zusätzliche Stufe in Position gehalten. Weiter wurde die Innenform der Spannzange anders gestaltet und dabei deutlich verstärkt. Das Ergebnis kann sich sehen lassen. Die neuen Spannzangen sind mit Standzeiten um Faktor 3 und mehr, also nach 30’000 Spannungen plus X, immer noch problemlos in Betrieb. Dank der neuen Spannsituation erreichen wir zuverlässig die geforderte Bearbeitungsgenauigkeit.“ Die mit 5 μ beziehungsweise 0,02 mm vorgegebene, hohe Plan- und Rundlaufgenauigkeit der Wellenbaugruppe ist durchaus angebracht, wenn man das bei einem Kaffeemahlwerk auch nicht unbedingt vermuten würde. Setzt man für einen frisch gebrühten Kaffee pro Portion 8 bis 10 g Kaffeebohnen ein und rechnet man den Verbrauch pro Tag und Jahr hoch, dann ergeben sich bei einem nicht dauerhaft präzis arbeitenden Mahlwerk kiloweise Verluste, die auf einige Tausend Franken hinauslaufen. Der Kaffeemaschinenhersteller hilft so seinen Kunden zu sparen. Fazit – Markus Flury ist deshalb auch voll des Lobes für die aus mehreren Gründen sehr gelungene spanntechnische Lösung: „Einerseits stellen wir für den Kunden die geforderte Qualität und Lieferfähigkeit sicher und andererseits sind wir durch die hohe Prozesssicherheit effizienter.“

V.l.n.r.: Markus Flury

(Geschäftsführer der Flube AG),

Dominik Läng (Technischer

Verkaufsberater und PM Drehen)

und Brigitte Kocher (Marketing)

beide von DIHAWAG.

Teamleiter Produktmanagment / Technischer Verkaufsberater

T +41 79 401 55 56

d.laeng@dihawag.ch

Hier finden Sie Videos mit aktuellen Themen von DIHAWAG Horlogerie und seinen Partnern.

Mehr SchliessenIndustrie 4.0 ist ein grosses Schlagwort, welchem wir in einem weiteren Teilbereich nachkommen wollen. Dies, damit Sie zukünftig weniger Aufwand für die Erfassung der Werkzeuge in Ihrer Werkzeugdatenbank haben, oder Sie sie nicht nochmals neu konstruieren müssen, um z.B. eine Kollisionsbetrachtung durchzuführen.

Deshalb finden Sie neu hier eine Anleitung, wie Sie zu den 2-D oder 3-D-Daten folgender Hersteller gelangen: ALLIED MACHINE, EWS, HAIMER, HORN.

Falls Sie Daten von nicht aufgeführten Herstellern benötigen, melden Sie sich bitte bei Ihrer zuständigen Kontaktperson oder unter info@dihwag.ch. Wir hoffen, Sie hiermit noch besser zu unterstützen. Bei Fragen steht Ihnen ihr zuständiger Verkaufsberater gerne mit Rat und Tat zur Seite.

Was brauchen Sie? In unserem DÉCOLLETAGE Downloadcenter finden Sie alle relevanten Dokumentationen für die Uhrenbranche. Wenn wir Sie mit weiteren Informationen unterstützen können, kontaktieren

Mehr Schliessen