Die Microset-Werkzeugvoreinstellgeräte erfüllen den gewohnt hohen HAIMER-Qualitätsanspruch und decken die Bedürfnisse nahezu aller Zerspaner ab.

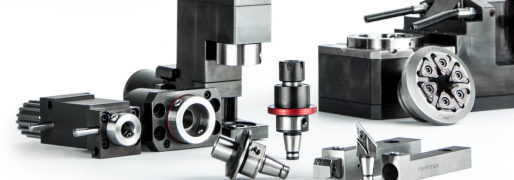

Erfolgreiche Zerspanung erfordert leistungsstarke Maschinen und hochgenaue Werkzeugspanntechnik, die dafür sorgt, dass die Präzision von der Spindel bis zur Schneide übertragen wird. HAIMER, europäischer Marktführer im Bereich der Werkzeugspanntechnik, hat sich in den letzten Jahren konsequent zum Systemanbieter rund um das Werkzeugmanagement weiterentwickelt. „Nach der jüngst erfolgten Übernahme der Microset GmbH von DMG MORI und der damit verbundenen Erweiterung unseres Produktsortiments können wir die gesamte Prozesskette rund um die Werkzeugmaschine aus einer Hand anbieten“, fasst Geschäftsführer Andreas Haimer zusammen.

Besonders wichtig war ihm, dass die Microset-Werkzeugvoreinstellgeräte das von HAIMER erwartete hohe Qualitätsniveau einhalten. Daran bestehe kein Zweifel, betont Andreas Haimer: „Alle Microset-Geräte, von den Einstiegsmodellen bis zu den vollautomatischen Messmaschinen, zeichnen sich durch hochwertige Hardware, beste Ergonomie sowie einfache Bedienbarkeit aus. Durchgängig bauen sie auf einer thermostabilen Graugusskonstruktion auf, die einen problemlosen und kalibrierungsarmen Betrieb direkt in der Fertigungshalle ermöglicht.“

Premiumgeräte mit Linearantrieben

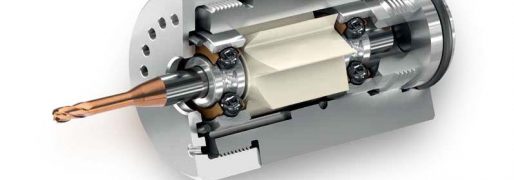

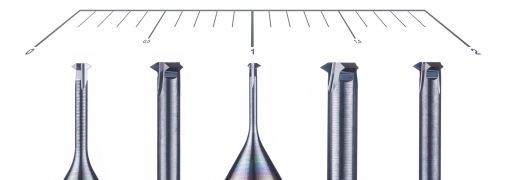

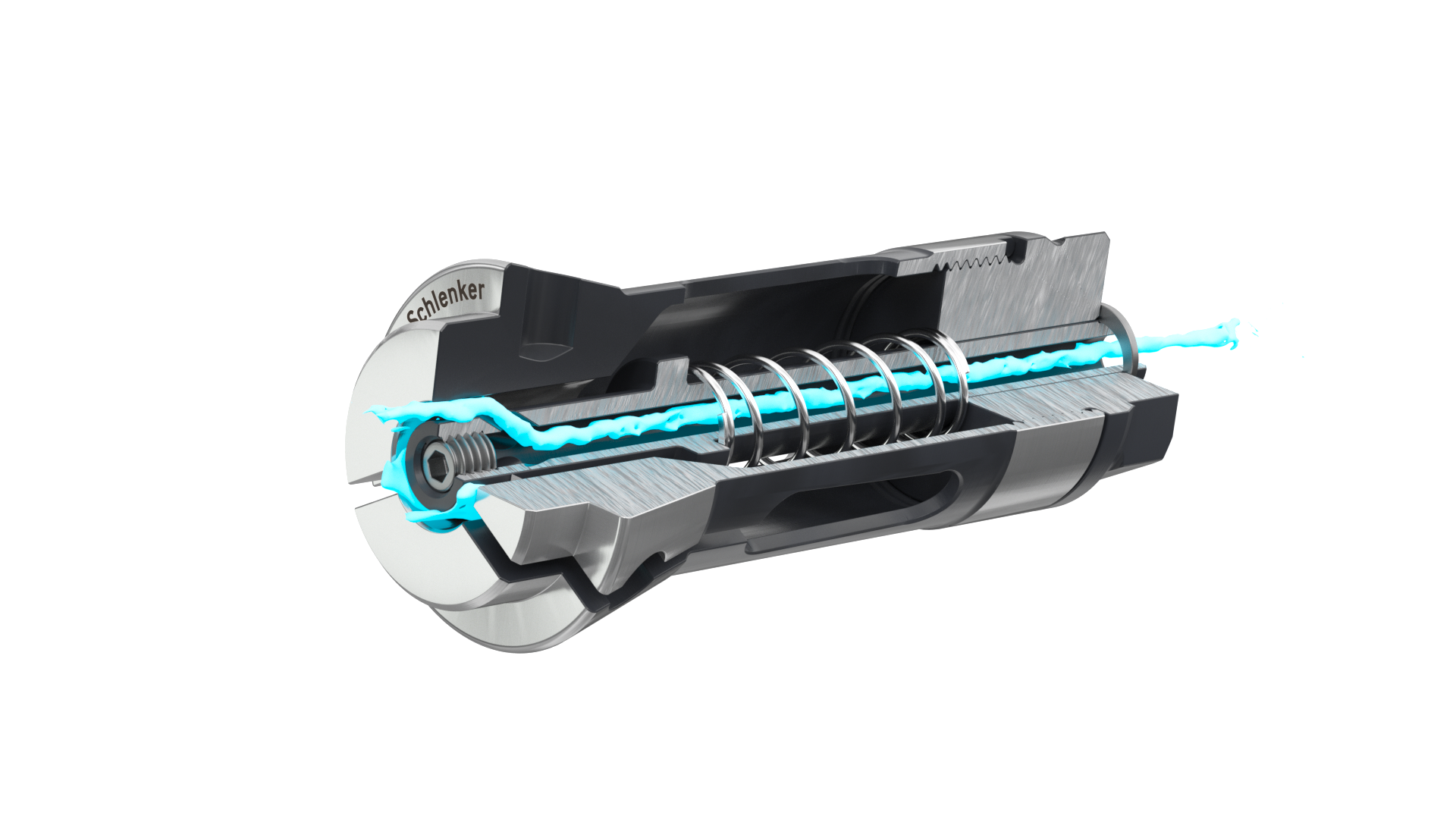

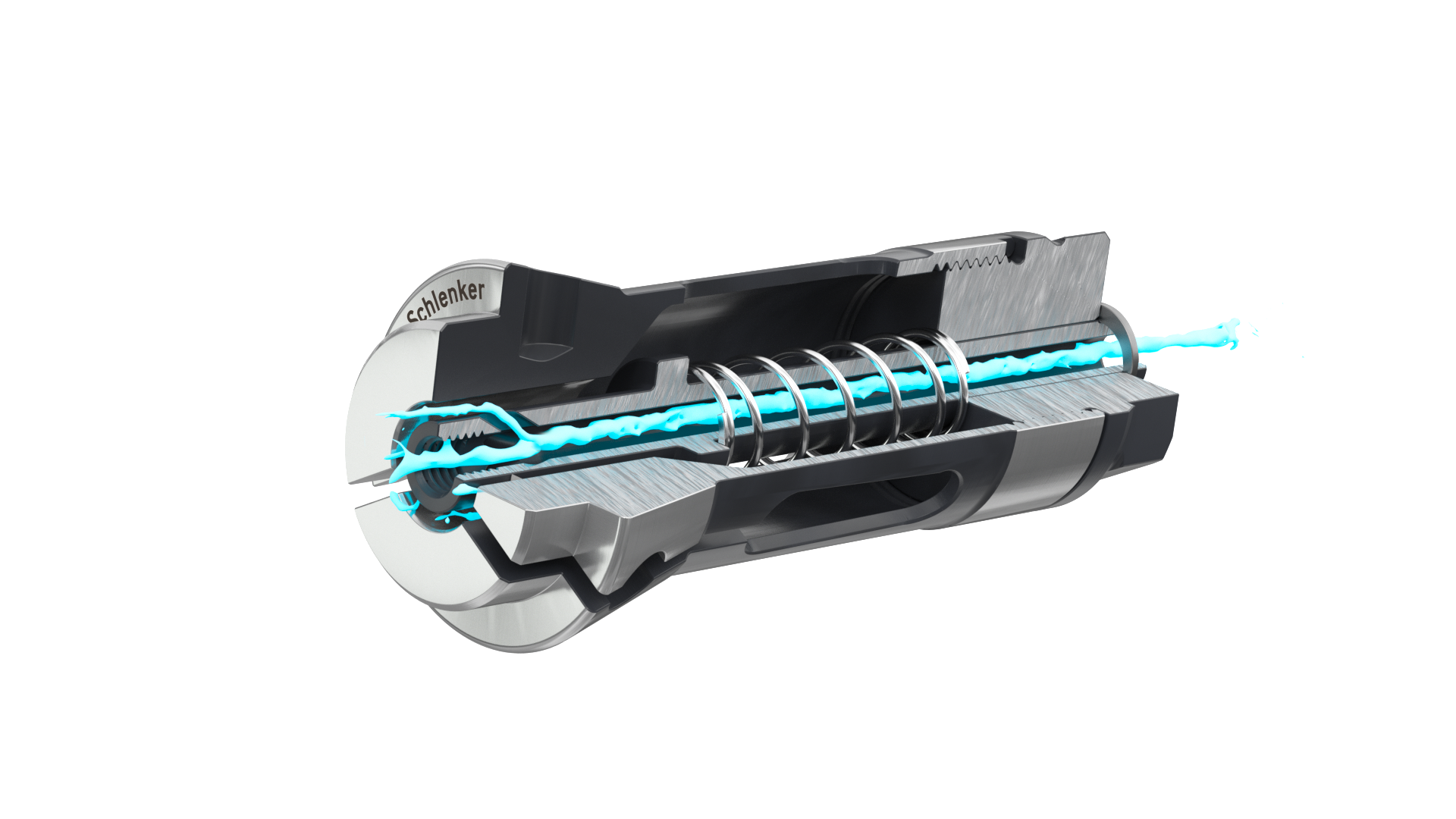

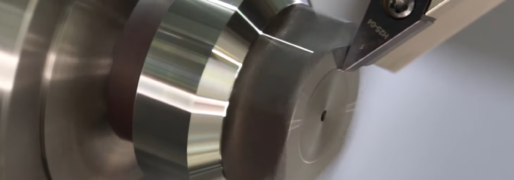

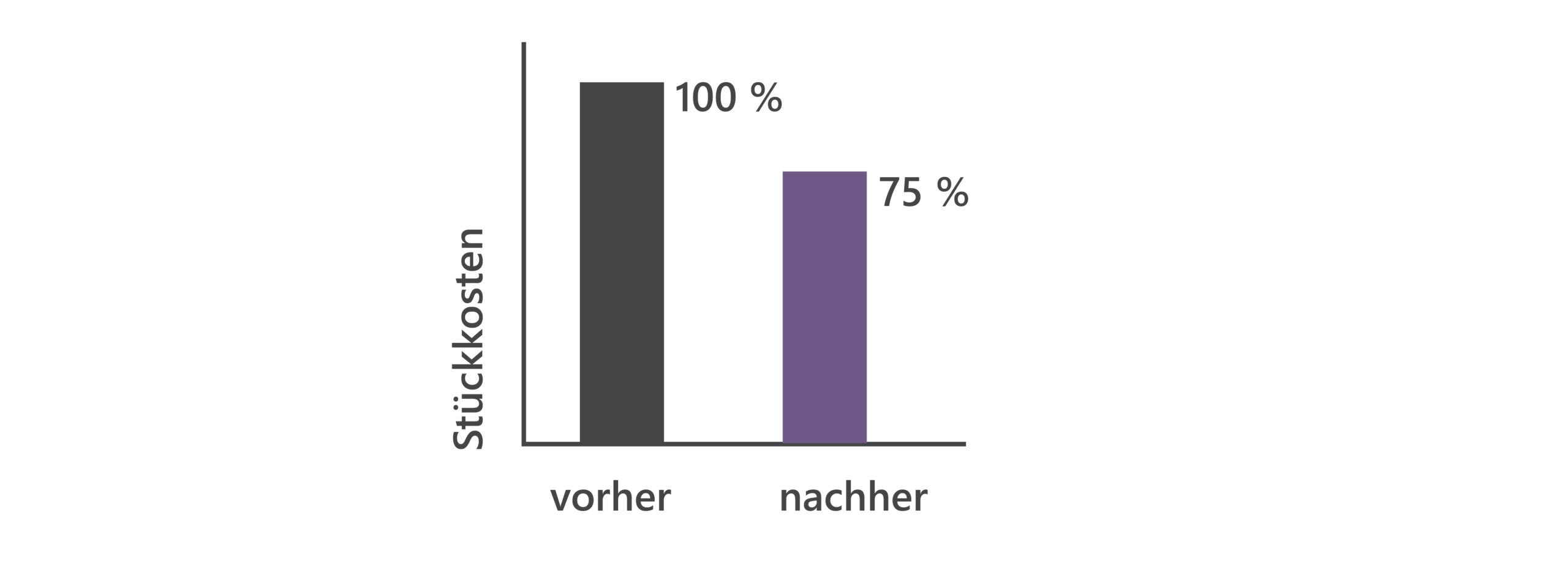

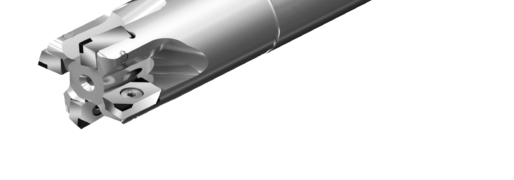

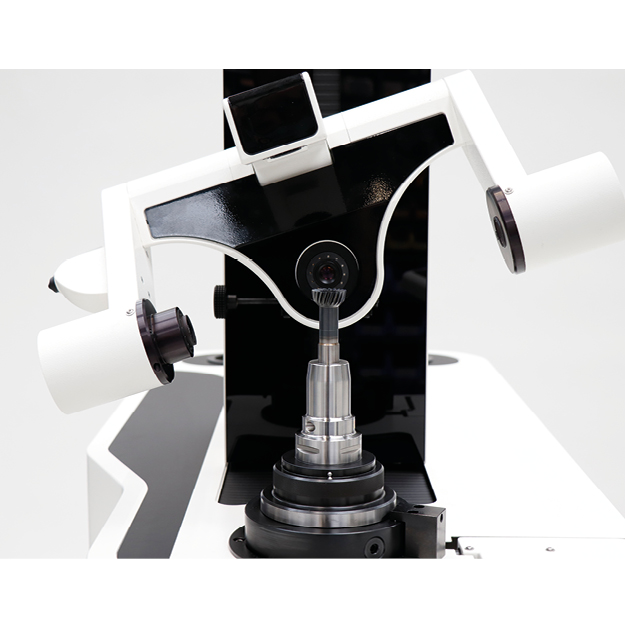

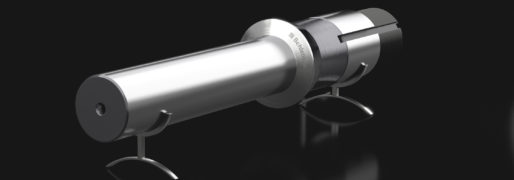

Ein Highlight aus dem umfangreichen Programm ist die Reihe VIO linear: die einzige Gerätebaureihe auf dem Markt mit Linearantrieb für die effiziente und hochpräzise Werkzeugvoreinstellung von Bohr-, Fräs- und Drehwerkzeugen. Die Direktantriebe in der X- wie auch in der Z-Achse bieten dem Anwender eine sehr hohe Dynamik, maximale Positioniergenauigkeit und Zuverlässigkeit. Die Wiederholgenauigkeit von +/- 2 μm zeugt von höchster Qualität. Die Voreinstellgeräte können so im Vorlauf spanender Bearbeitungsprozesse für Produktivitätssteigerungen von bis zu 25 Prozent sorgen und das bei einem sehr guten Preis-Leistungsverhältnis.

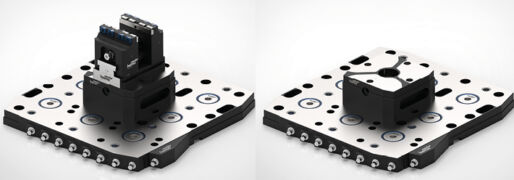

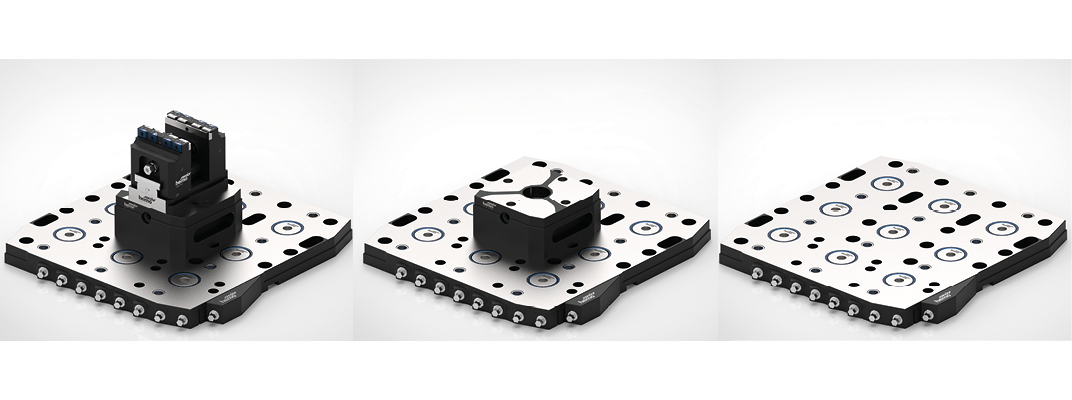

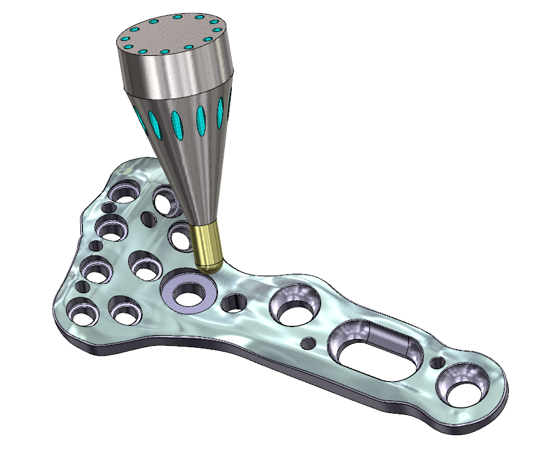

Die Geräte der HAIMER Microset VIO-Baureihe sind modular konzipiert und decken ein weites Spektrum ab: Werkzeuge mit einem Gewicht von bis zu 160 kg und einem Durchmesser sowie Messlängen bis zu 1000 mm können vermessen werden. Je nach Wunsch lassen sich die Geräte zu einem vollautomatischen CNC-Messgerät mit integrierter HAIMER-Schrumpftechnik aufrüsten. Das einzigartige Design sorgt für eine bislang nicht erreichte Ergonomie und Bedienerfreundlichkeit. Das gilt sowohl für den Zugang zur Spindel als auch für das zentrale Steuerpult.

Die innovative Einhandbedienung ermöglicht manuelles und motorisches Verfahren der Achsen sowie eine μm-genaue motorische Feinpositionierung. Die maximale Qualität im Fertigungsprozess wird durch schnelles und genaues Messen anhand der Bildbearbeitungssoftware Microvision VIO abgerundet. Über eine bedienerfreundliche Bildschirmoberfläche lässt sich die Vermessung vornehmen.

Auch einfache Geräte liefern höchste Präzision

Bei der HAIMER Microset UNO-Baureihe wird auf Präzision in der Werkzeugvoreinstellung sowie eine konsequente Weiterentwicklung gesetzt. Die vielfältigen Optionen verleihen der UNO-Baureihe ein sehr gutes Preis- Leistungsverhältnis. Die mögliche Ausstattungspalette umfasst neben Touch-Display, RFID-Chip-System und Postprozessoren für alle gängigen Steuerungen auch Optionen wie das autofocus und das automatic drive. Das UNO autofocus unterscheidet sich zur manuellen Version dadurch, dass es die zu messende Schneide automatisch mit CNC-Steuerung in der C-Achse fokussiert. Insbesondere bei Werkzeugen mit mehreren Schneiden am Umfang erweist sich diese Option als enorme Zeitersparnis. Die Version automatic drive positioniert darüber hinaus verschiedene Ebenen in Z-Achse selbstständig und fährt in X-Achse automatisch an. Besondere Kenntnisse des Anwenders sind hierbei nicht nötig, denn das Gerät übernimmt auf Knopfdruck die vollautomatische Messung komplexer Werkzeuge mit mehreren Schneiden und Stufen. Bei Bedarf ist in beiden Ausstattungsvarianten zudem ein manueller Betrieb wie bei der Standardausführung möglich. Standardmäßig werden beide Versionen mit einem Komfort-Systemschrank und einem 22“-Touch-Display kombiniert.

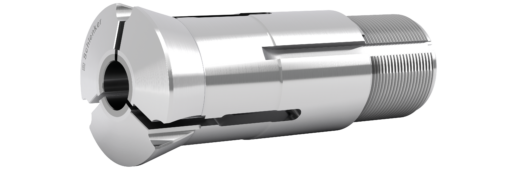

Die Modelle der UNO-Baureihe sind in zwei Baugrößen erhältlich. Den Auftakt macht mit 400 mm Verfahrweg in der Z-Achse das UNO 20|40; das UNO 20|70 verfährt um 700 mm. Beide Versionen sind im Standard als Tischgerät mit 19“-Bildschirm erhältlich. Ein 22“- oder wahlweise 23“-Touch-Display ist optional ebenso verfügbar wie der Komfort Systemschrank. Schon in der Standardausführung gibt es die Möglichkeit, Werkzeuge im Rachenlehrenprinzip bis zu einem Durchmesser von 100 mm vermessen zu können. Weiterhin sind neben SK 50 im Standard alle weiteren gängigen Werkzeugschnittstellen wie HSK, Capto, VDI, KM oder BMT durch Adaption auf die Spindel realisierbar.

Thermostabile Grauguss-Konstruktion

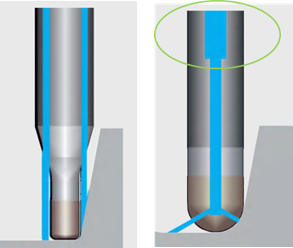

Die solide Basis der Werkzeugvoreinstellgeräte bildet die FEM-optimierte und thermostabile Grauguss-Konstruktion: Das eigensteife Bett mit 3-Punkt-Auflage sorgt dabei für einen stabilen und sicheren Stand und ermöglicht ein einfaches Aufstellen für größtmögliche Flexibilität in der Fertigung. Die Geräte punkten weiterhin mit dem Segmentauflicht zur visuellen Schneidenkontrolle und einer optionalen Endlos-Feinverstellung.

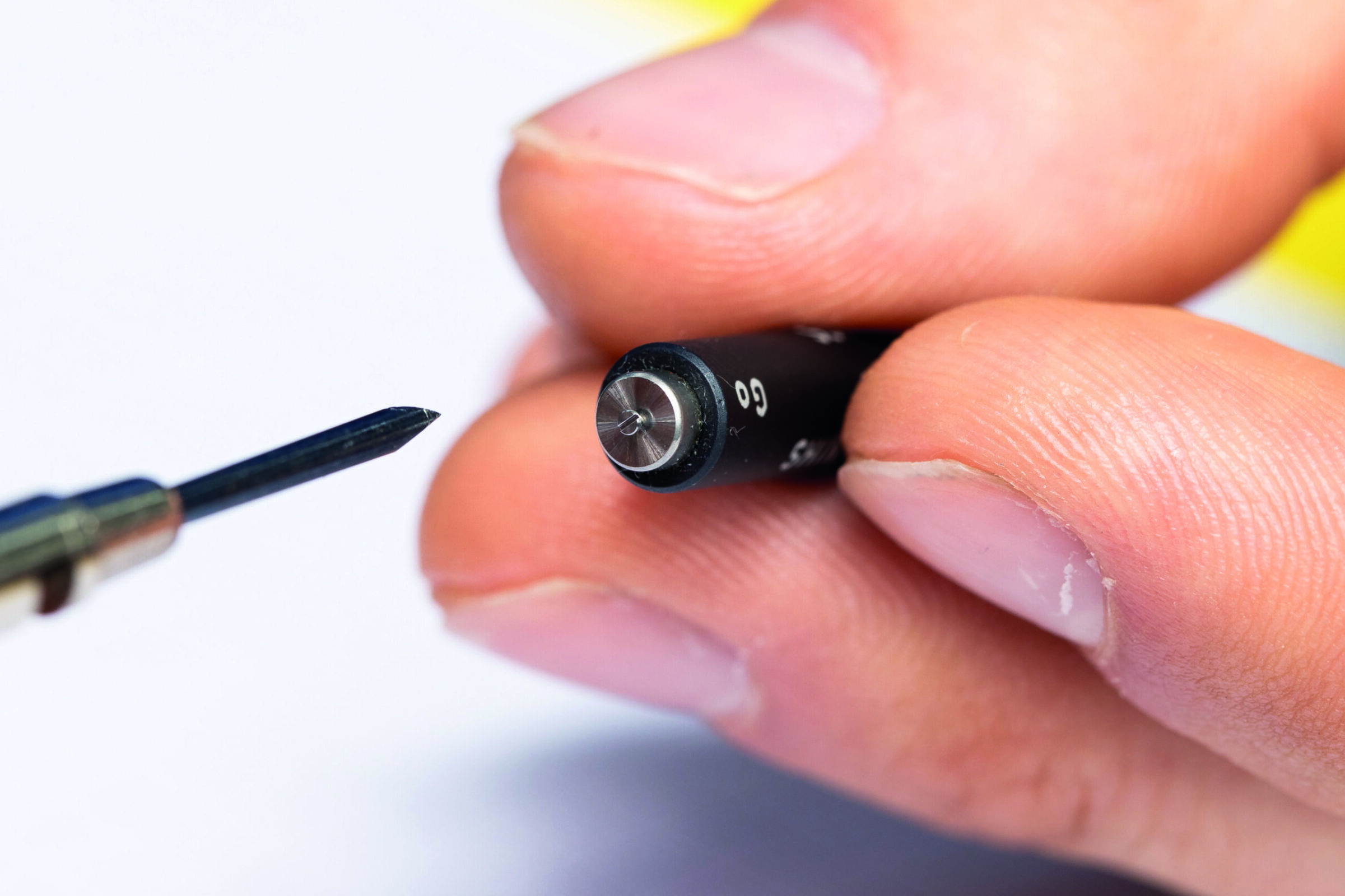

Das UNO setzt mit der Release-by-Touch-Bedienung, einer intelligenten Sensorsteuerung zum Verfahren der X- und Z-Achse, Maßstäbe in der Einstiegsklasse der Werkzeugvoreinstellung und erleichtert so die Arbeit. Microvision UNO bietet dem Anwender eine intuitive Bedienung und führt mit hilfreichen Funktionen schnell zu präzisen Messergebnissen. Die Genauigkeit wird hier durch ein Schärfefenster unterstützt, das selbst bei äußerst komplexen Werkzeugen eine exakte Positionierung zulässt. Abgerundet wird die UNO-Baureihe durch den Thermo-Etiketten-Drucker, eine Vakuum-Spannung, eine zweite Kamera zur Drehmitteneinstellung oder eine hochgenaue ISS-Spindel samt Direktspannadapter mit 2 μm Genauigkeit.

Andreas Haimer resümiert: „Wir sind mit den Microset-Geräten eine leistungsstarke Alternative und Option für jeden Kunden, der über einen Neuanschaffung im Bereich der Voreinstelltechnik nachdenkt. Selbst wenn bestehende Voreinstellräume mit anderer Technologie bestückt sein sollten, rechnet es sich bei Neuinvestitionen in Maschinengruppen eine lokale Voreinstellecke mit neuem Voreinstellgerät zu platzieren, um lange Warte-/Transportzeiten und damit Stillstandzeiten der Maschinen zu vermeiden. Die einfache und intuitive Bedienung gewährleistet, dass auch im Drei-Schicht-Betrieb die Geräte von jedem Mitarbeiter bedient werden können. Kurzum: bei Microset-Geräten braucht man schon jetzt kein wochenlang geschulter Spezialist zu sein und muss auch keinen klimatisierten Messraum zur Verfügung stellen, um beste und wiederholgenaue Ergebnisse zu erzielen.“

Drehen / pdf

Drehen / pdf Modulare Haltersysteme / pdf

Modulare Haltersysteme / pdf Supermini® und Mini / pdf

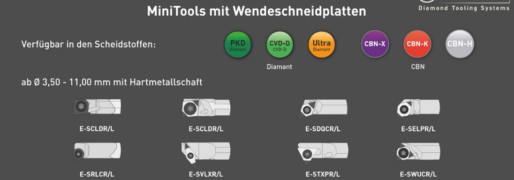

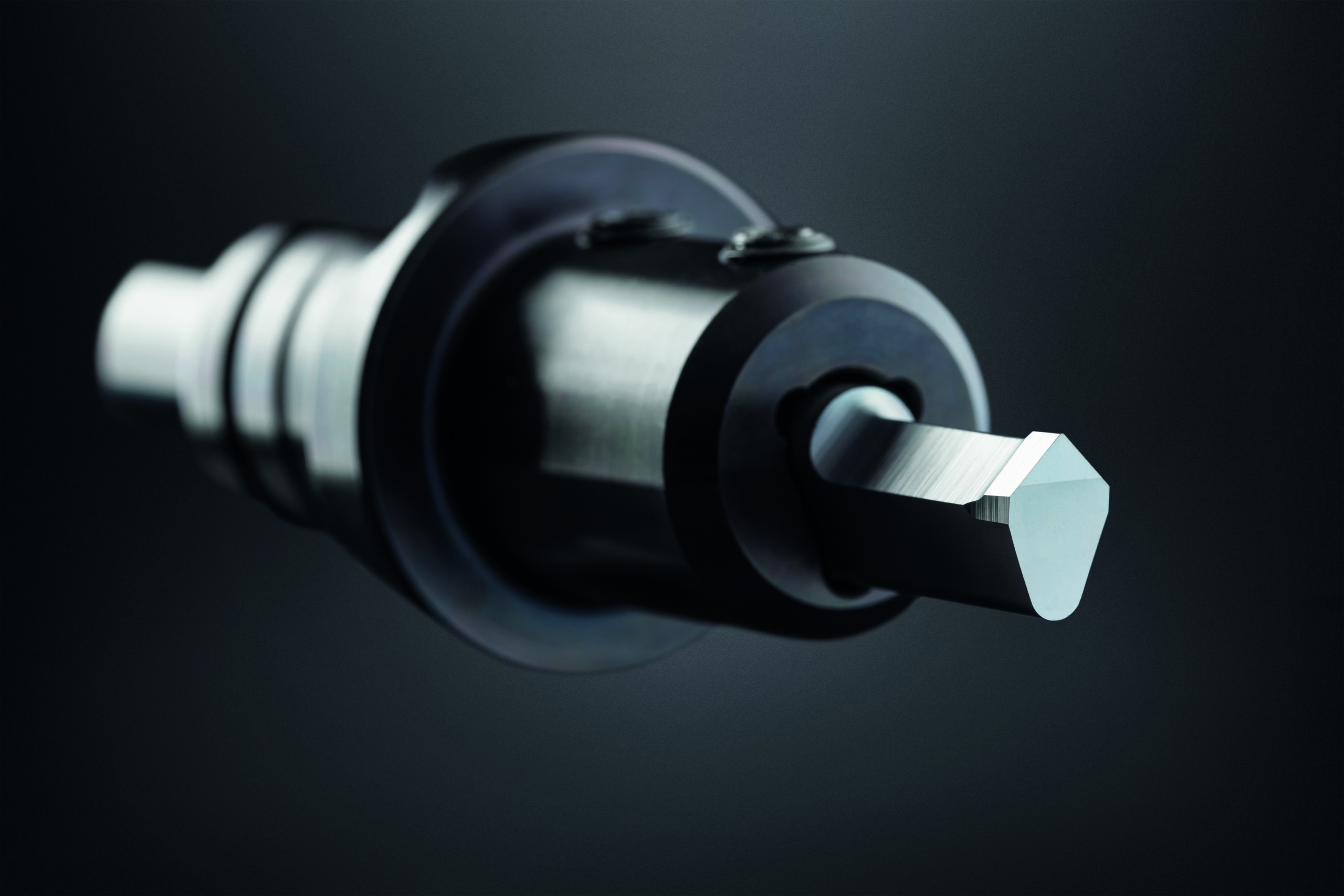

Supermini® und Mini / pdf Hochhart / pdf

Hochhart / pdf Bohren und Reiben / pdf

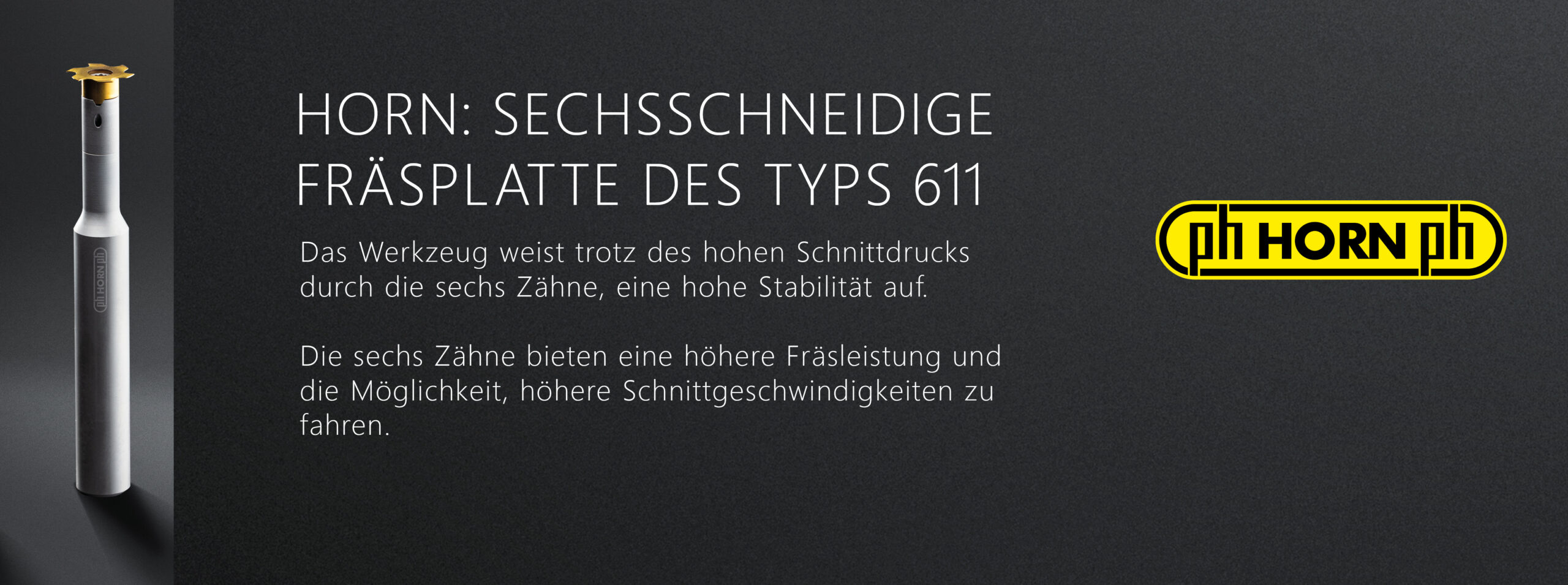

Bohren und Reiben / pdf Frässysteme / pdf

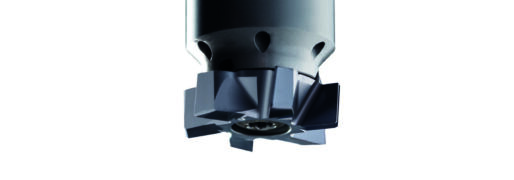

Frässysteme / pdf VHM-Fräswerkzeuge / pdf

VHM-Fräswerkzeuge / pdf