Micro-usinage avec sécurité du process pour la production en série

« 22 500 plongées sur un diamètre de 0,7 mm – puis nous tournons la plaquette de coupe », explique Michael Diethelm. Michael Diethelm est opérateur de machine chez Aeschlimann AG à Lüsslingen, en Suisse. Pour la coupe de profil d’un composant électronique, les responsables autour de l’expert en processus Fabian Stampfli misent sur le système HORN S274 après optimisation du processus. « L’entreprise HORN est réputée pour ses solutions d’usinage de microcomposants. La plaquette de coupe spéciale avec un affûtage de précision, l’entreprise de Tübingen relève une fois de plus haut la main le défi, à notre plus grande satisfaction en tant que Suisses » , rapporte Dominik Läng, responsable de produit pour la technique de décolletage de la représentation suisse de HORN à Dihawag.

Des microcomposants de montres aux composants hydrauliques des pelleteuses en passant par les composants de technologie médicale. Aeschlimann AG est considéré comme le spécialiste de la fabrication de pièces de précision de tournage. Créée en 1937 en tant qu’atelier de visserie, l’entreprise est devenue un fabricant de composants CNC complexes. Elle offre à ses clients des procédés de finition spécialisés tels que le rodage à la pierre, le meulage sans centre et de pointes ainsi que des options de superfinition. Les 165 collaborateurs de l’entreprise suisse fabriquent principalement des pièces décolletées d’un diamètre pouvant atteindre 120 mm. Mais Aeschlimann montre également son savoir-faire dans l’usinage de pièces fraisées d’une longueur pouvant aller jusqu’à 300 mm. Parmi ses clients, l’entreprise compte des sociétés de l’industrie horlogère, automobile, hydraulique, électronique et des machines. En outre, Aeschlimann fournit la précision suisse aux secteurs de la médecine, de la métrologie et du cycle.

150 000 composants par an

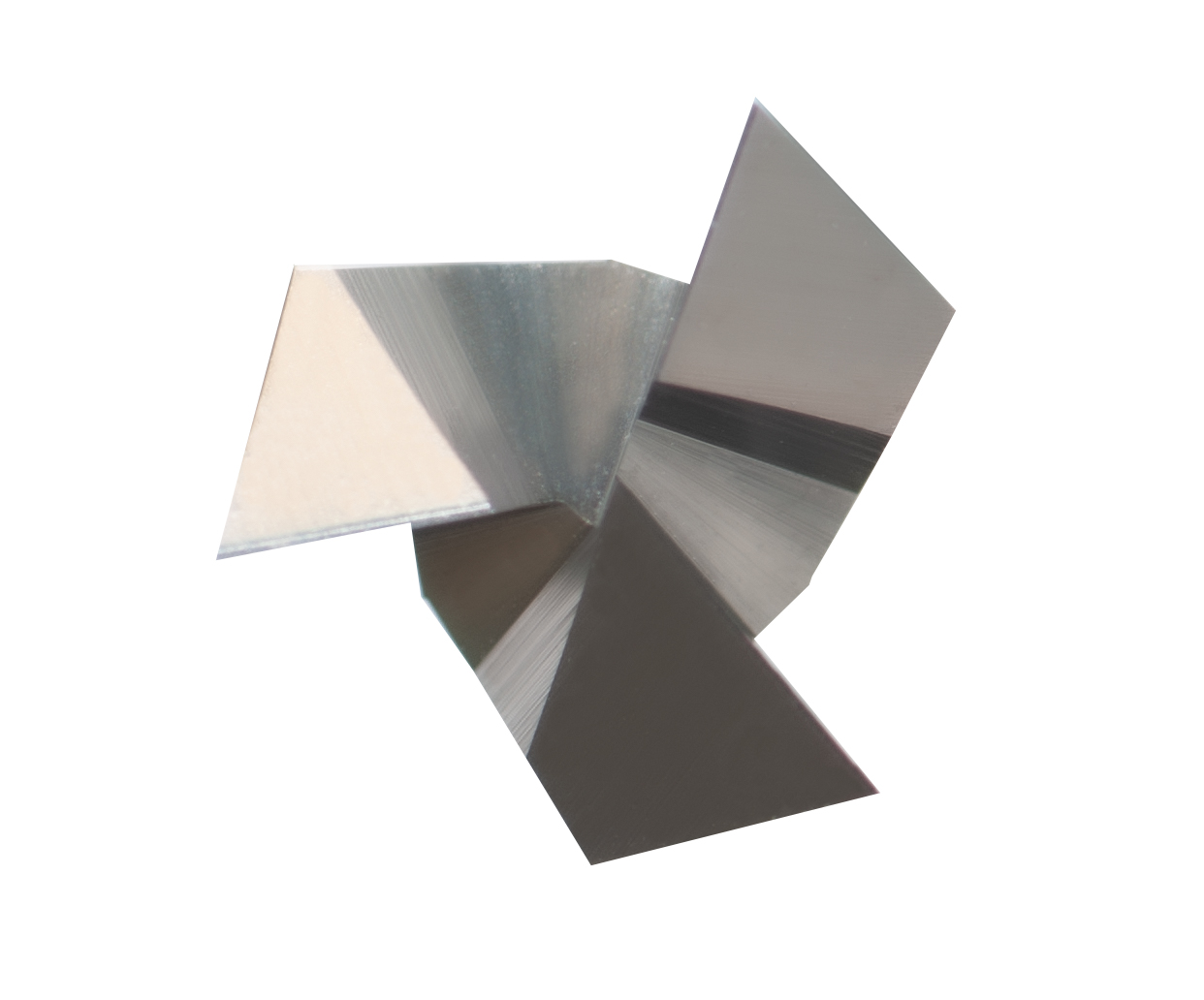

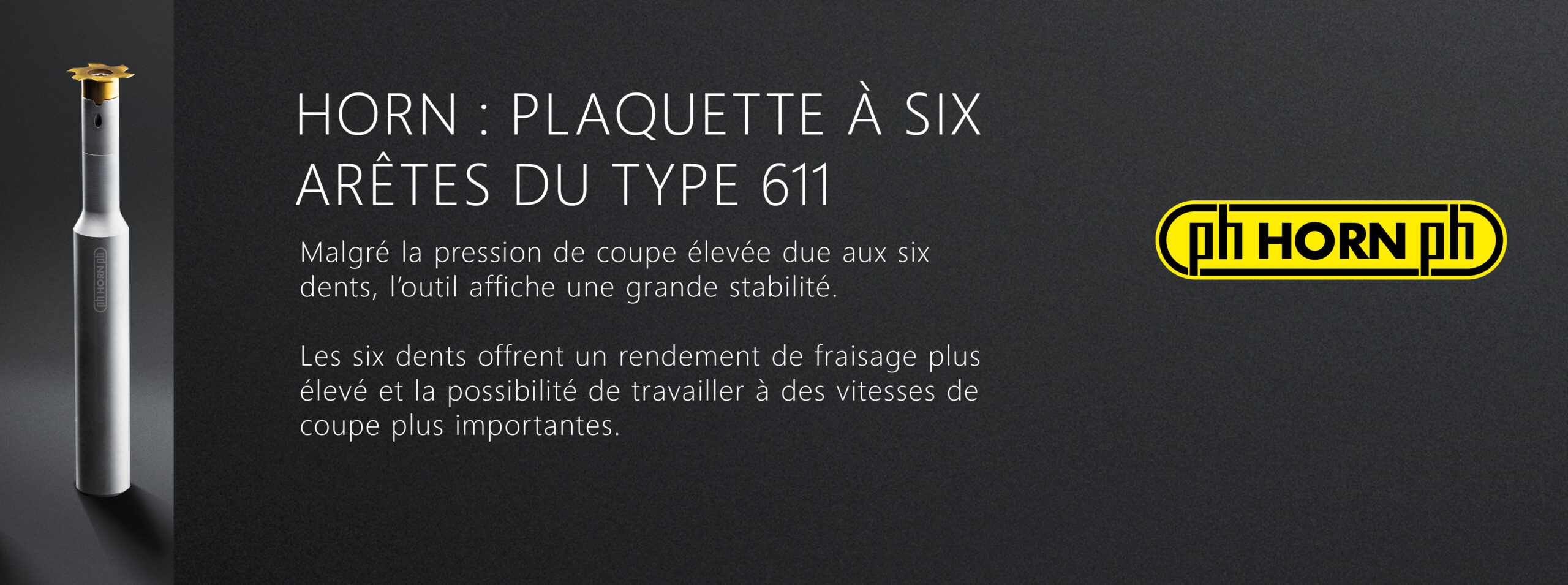

Pour une pièce décolletée de l’industrie électronique, Michael Diethelm fabrique une fiche de connexion à partir du matériau Arcap AP 1 D, un alliage Cu-Ni-Zn de décolletage avec ajout de plomb (CuNi25Zn12Pb1). Le composant a une longueur de 5,8 mm et un diamètre de 0,7 mm à 1,8 mm. Aeschlimann fabrique près de 150 000 unités par an. « Avant de passer aux outils HORN, nous produisions les composants sur nos anciens tours automatiques à poupée mobile commandés par cames », explique Michael Diethelm. En Suisse, les machines des années 1980 sont encore utilisées dans tout le pays. « Ces machines sont indispensables pour la production à grande échelle de très petites pièces décolletées, caractérisées par une grande précision et des durées de cycle rapides. Si les machines sont réglées correctement, elles fonctionnent sans opérateur pendant des jours. Nous réalisons nous-mêmes les cames pour les machines », commente l’expert en processus Stampfli. Le problème de ce composant était le matériau utilisé. Il est relativement malléable. En copiant le profil de la pièce de 0,2 mm de profondeur, la formation de bavures sur les bords a été réduite le plus possible et une petite « imperfection » apparaît lors du tronçonnage. « De légères déformations sur les surfaces constituaient une autre difficulté. Elles étaient provoquées par le mandrin de la machine lors du tournage longitudinal », poursuit Michael Diethelm. L’absence de bavures, la qualité de la surface et la bonne surface de tronçonnage sont des critères importants pour la pièce décolletée.

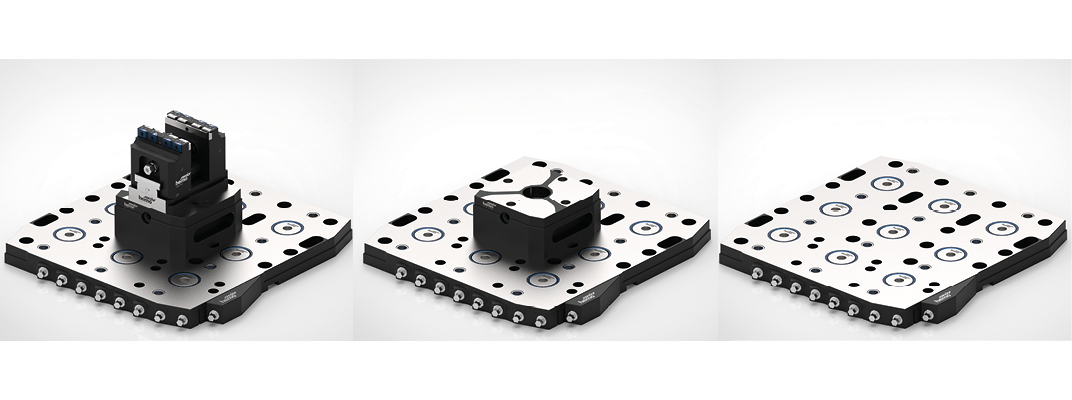

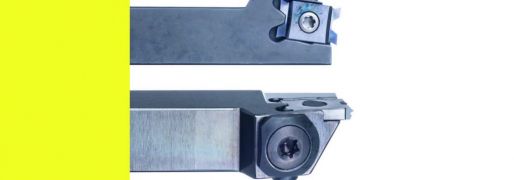

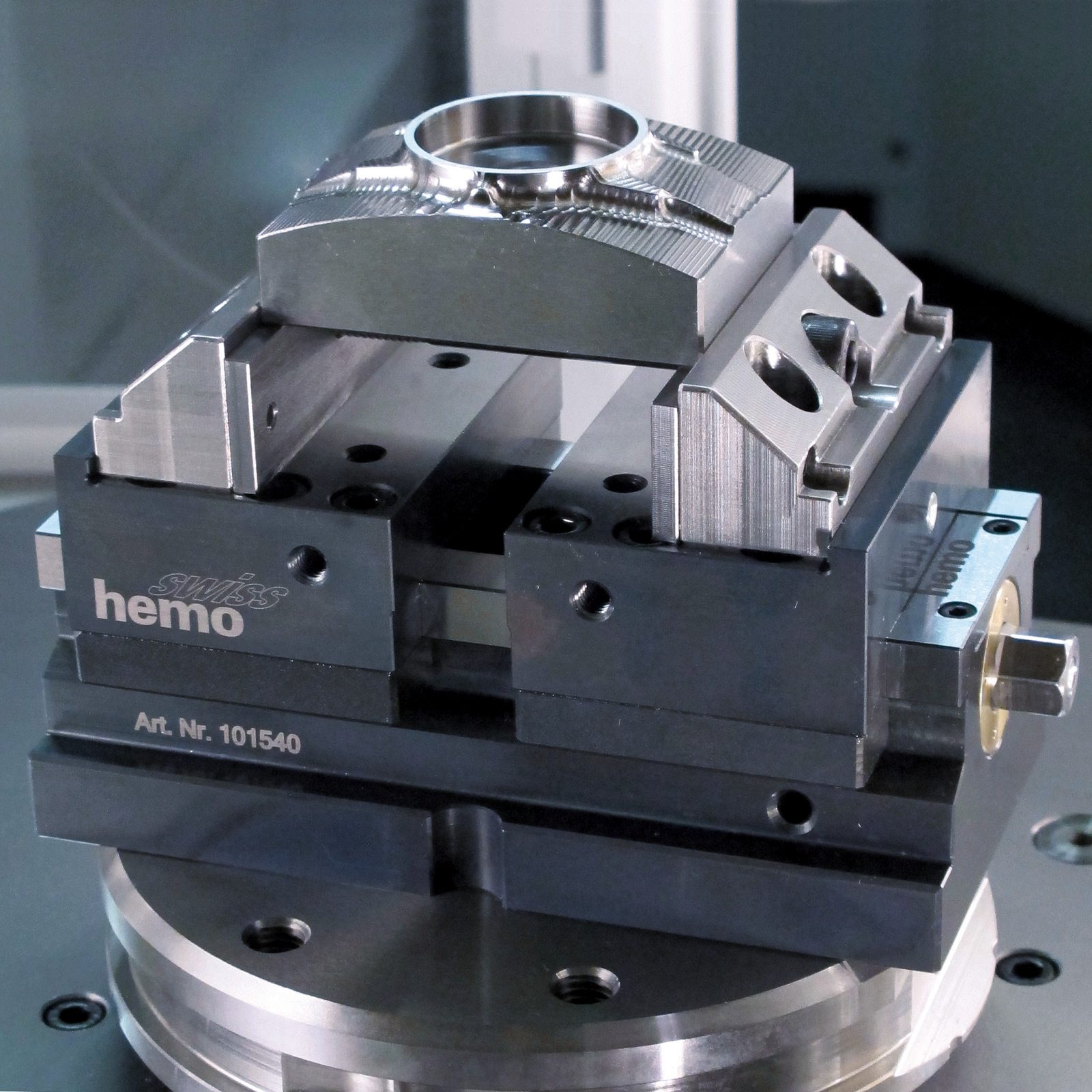

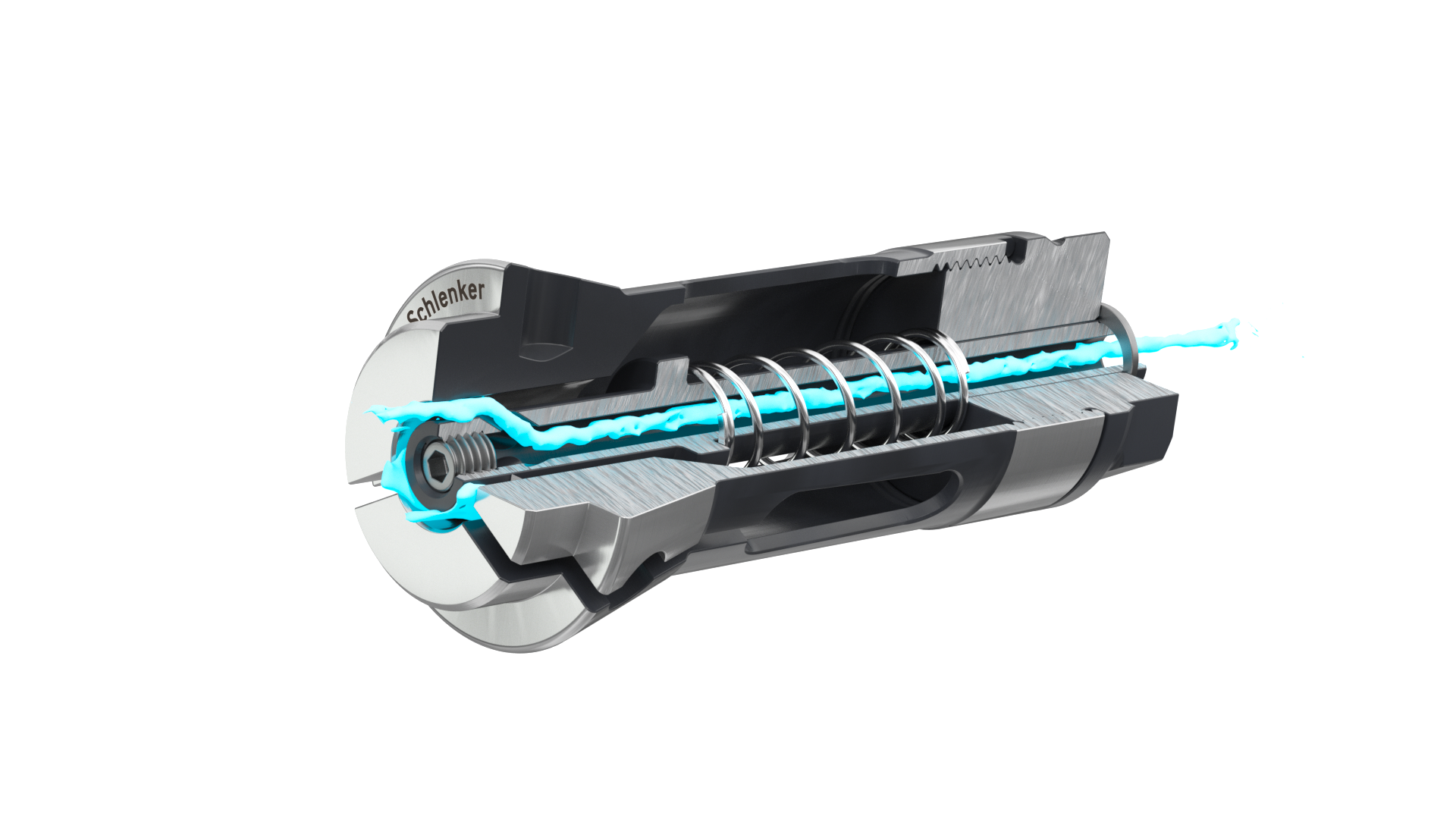

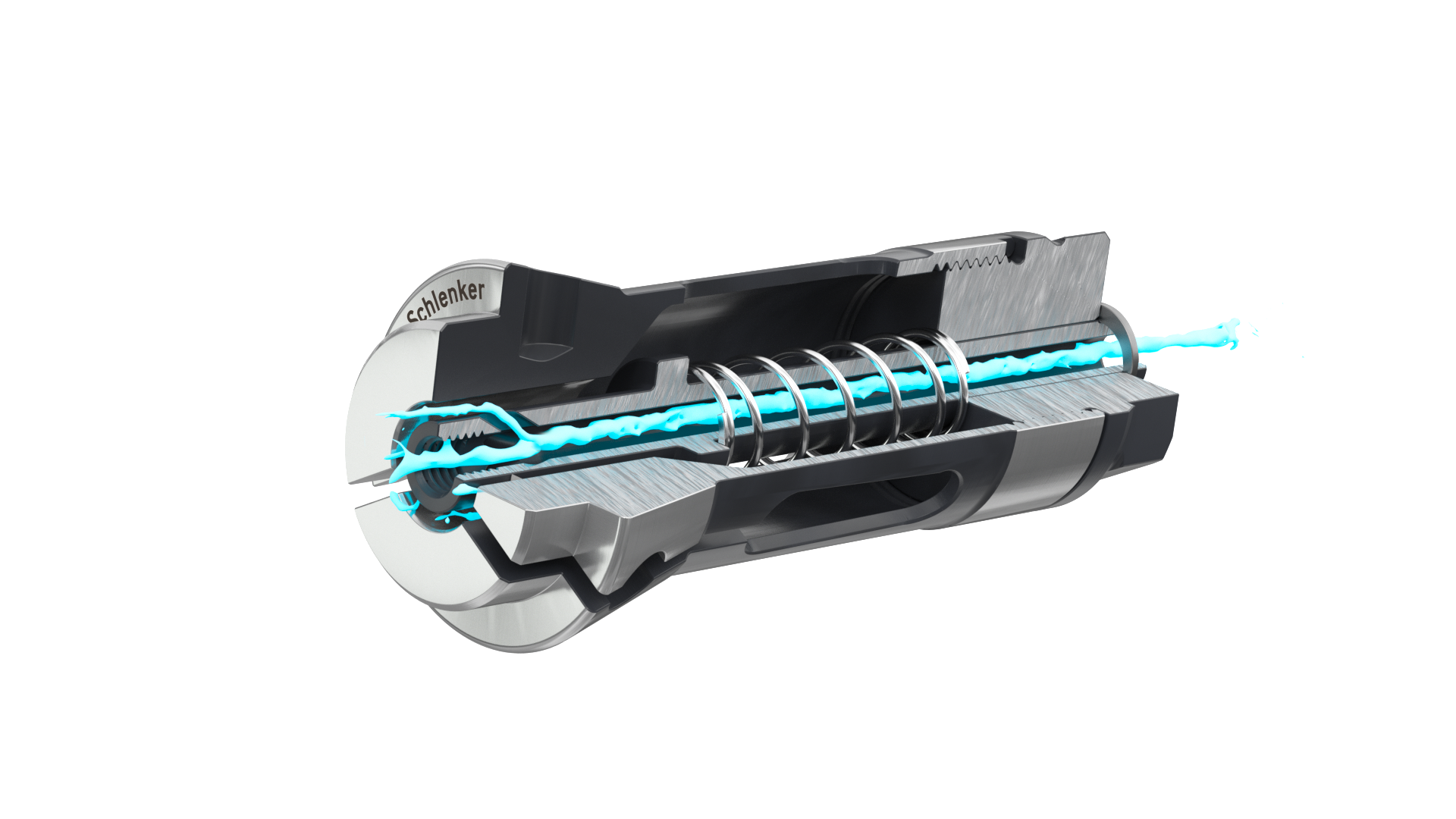

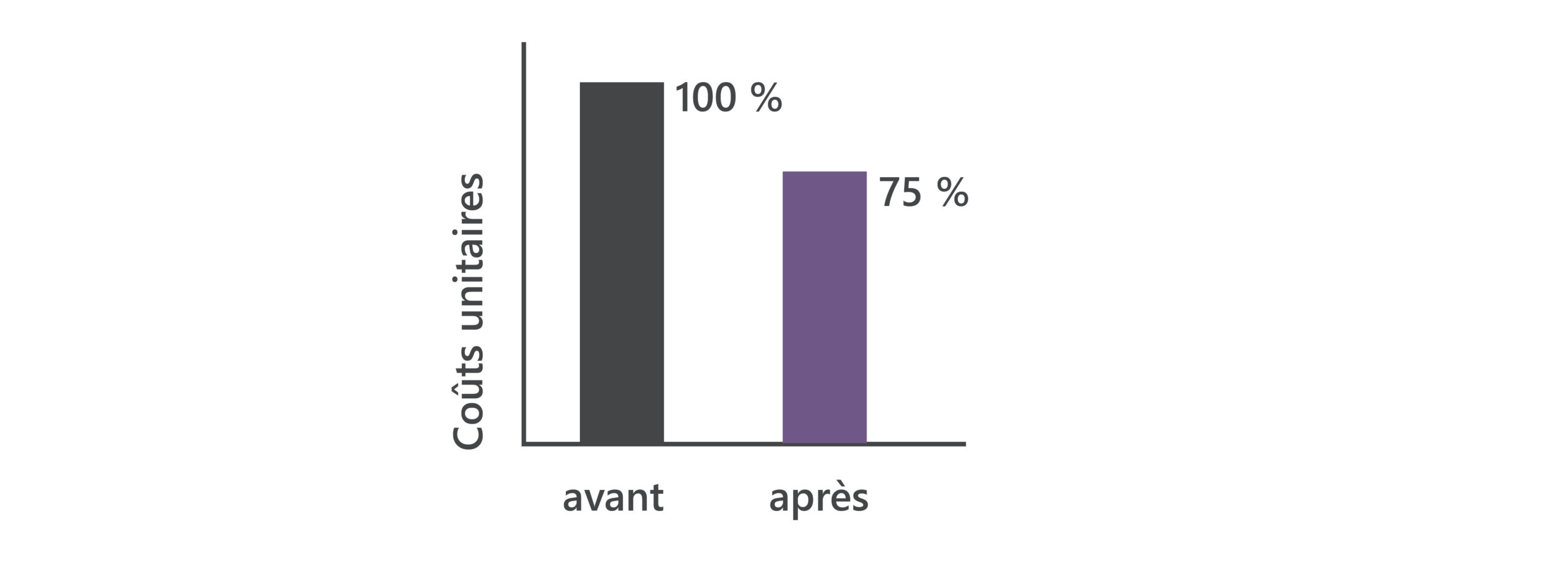

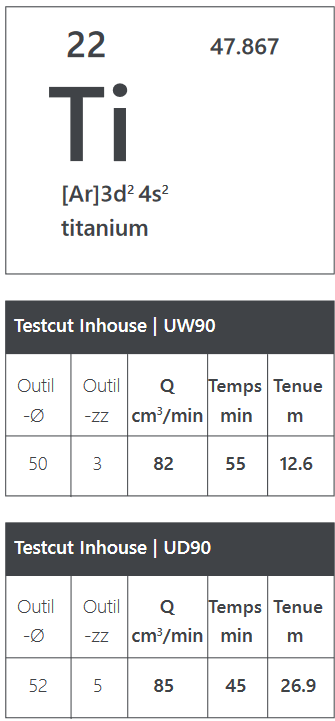

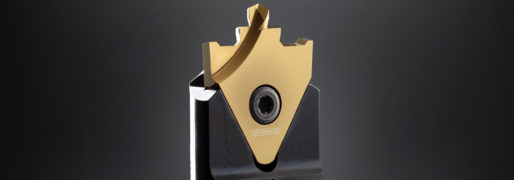

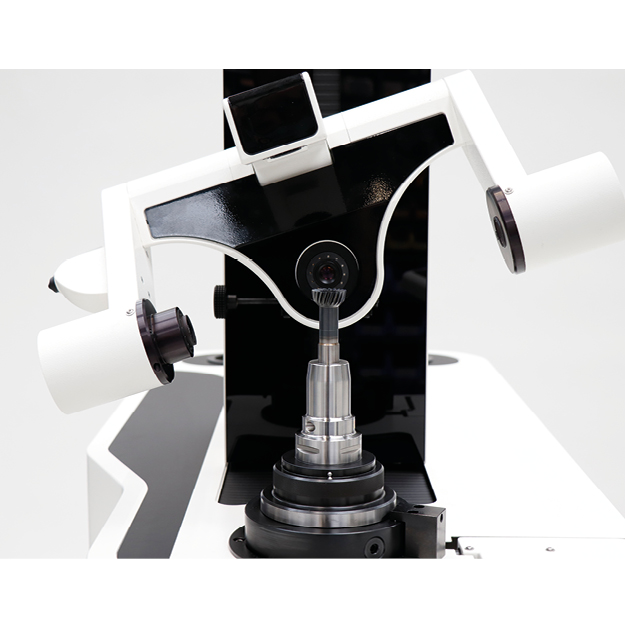

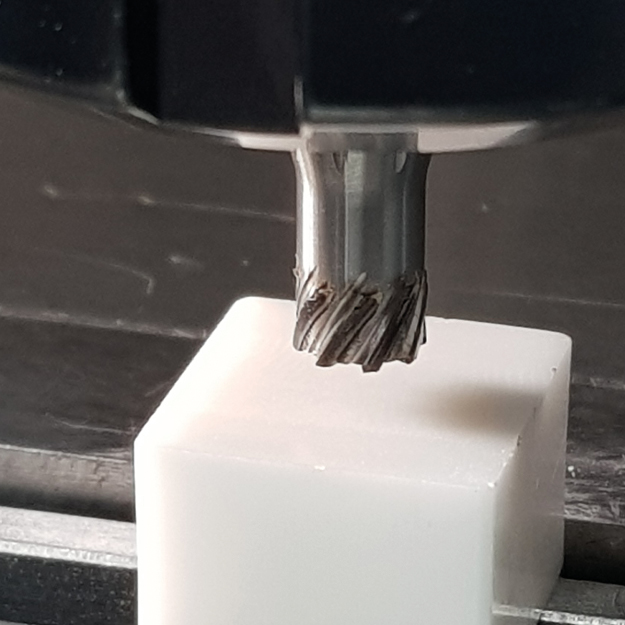

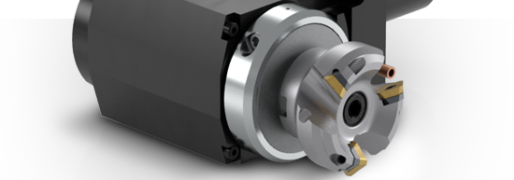

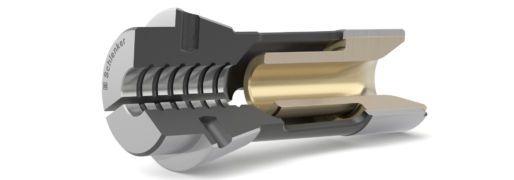

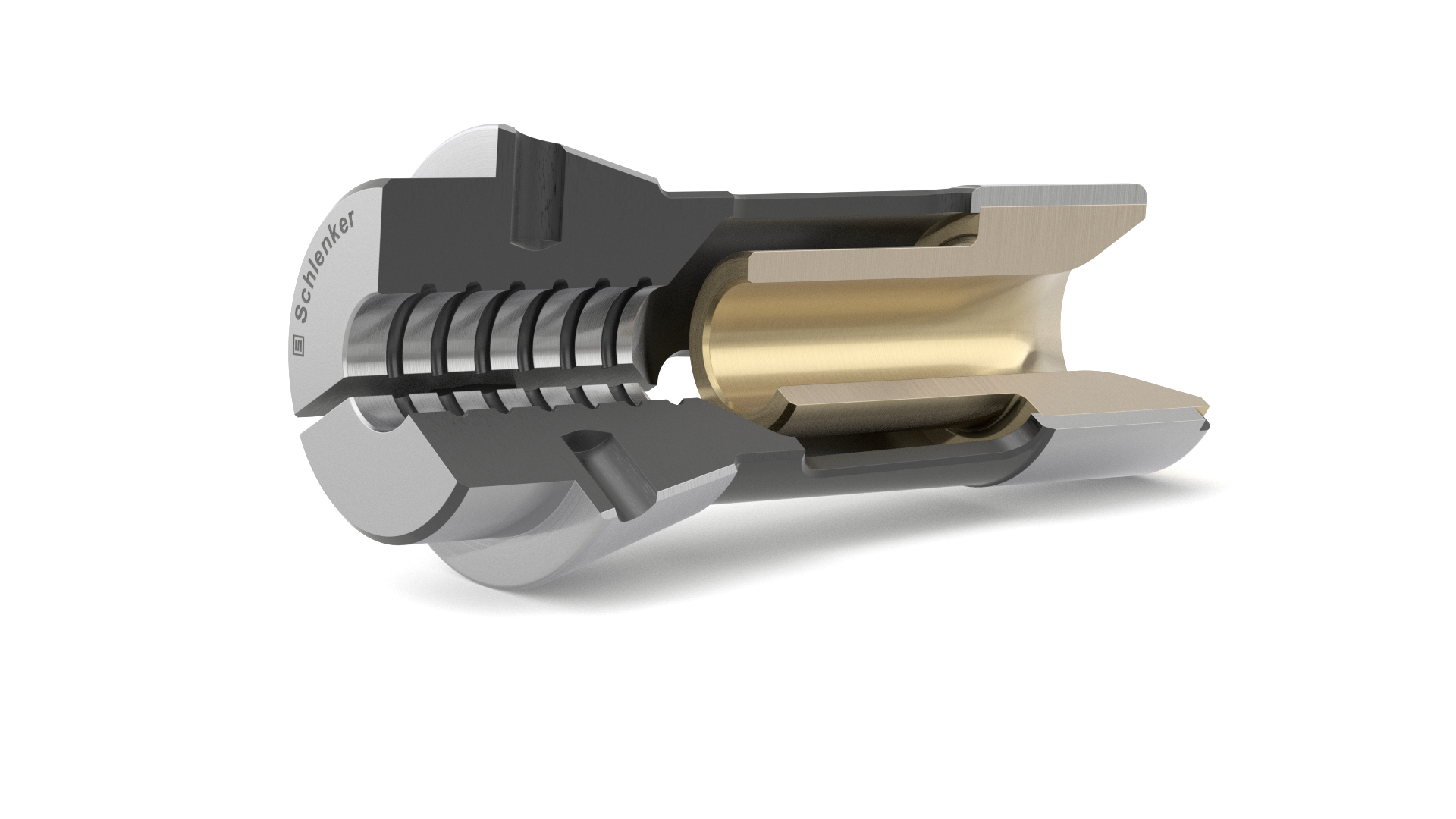

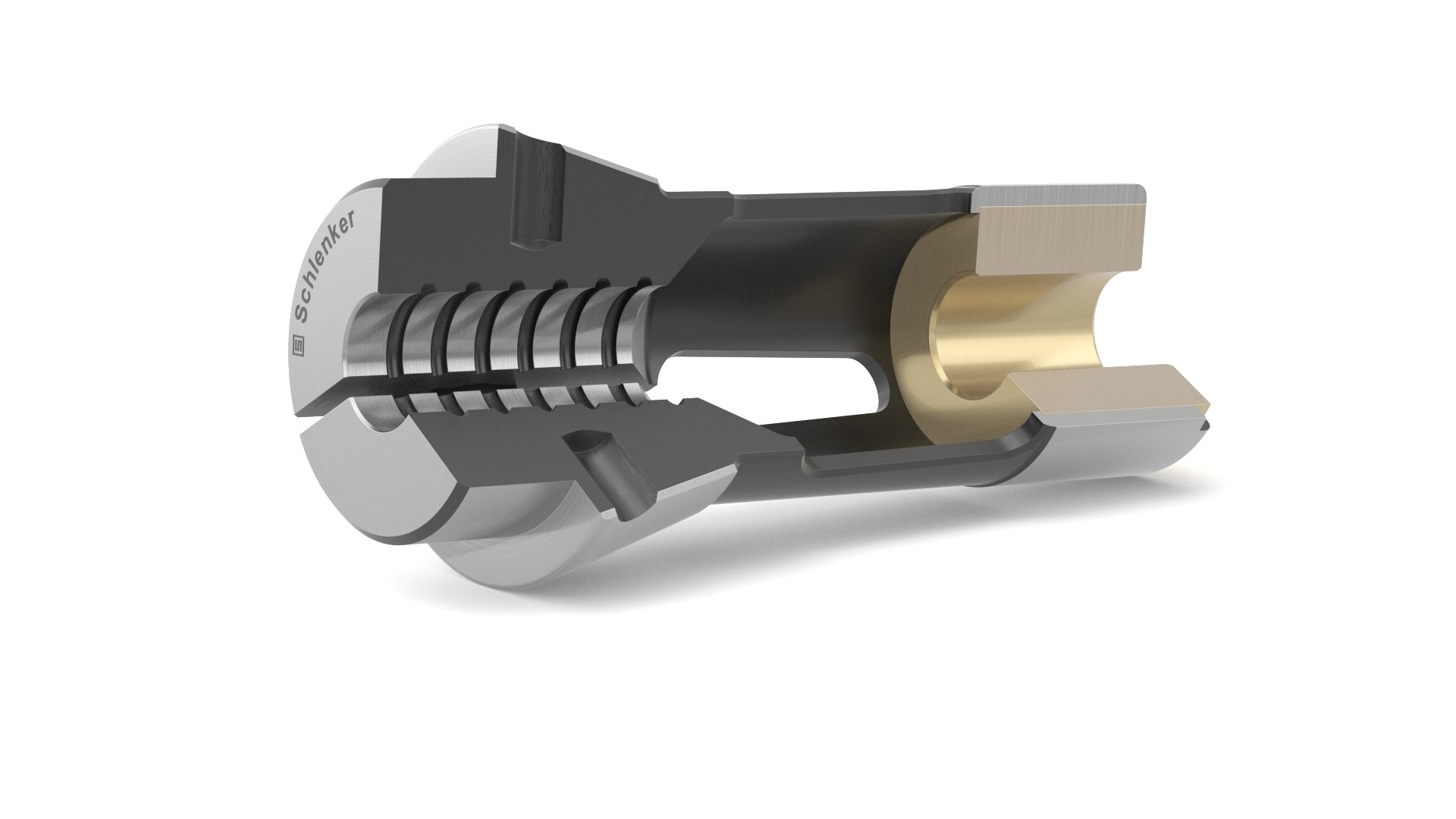

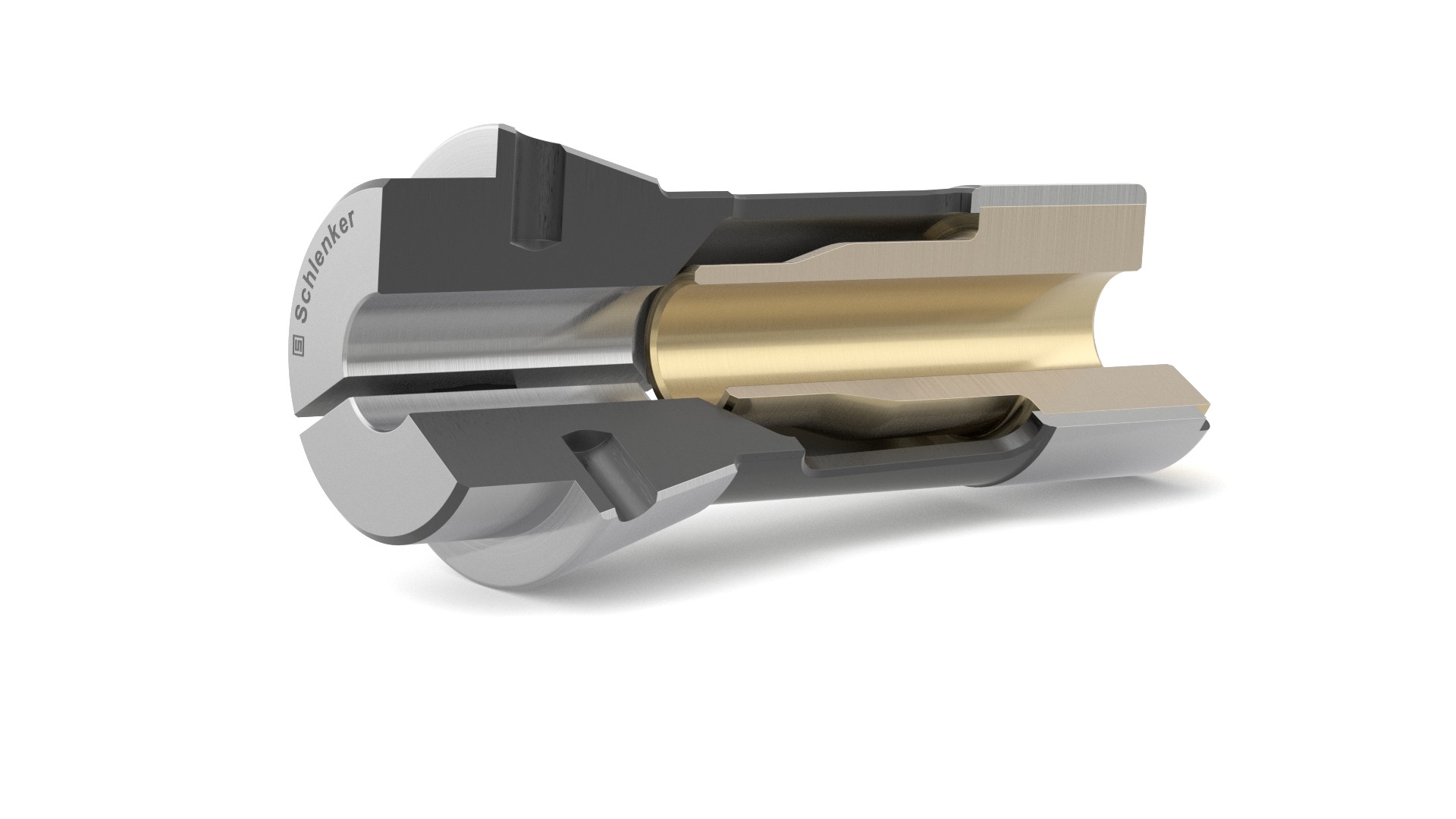

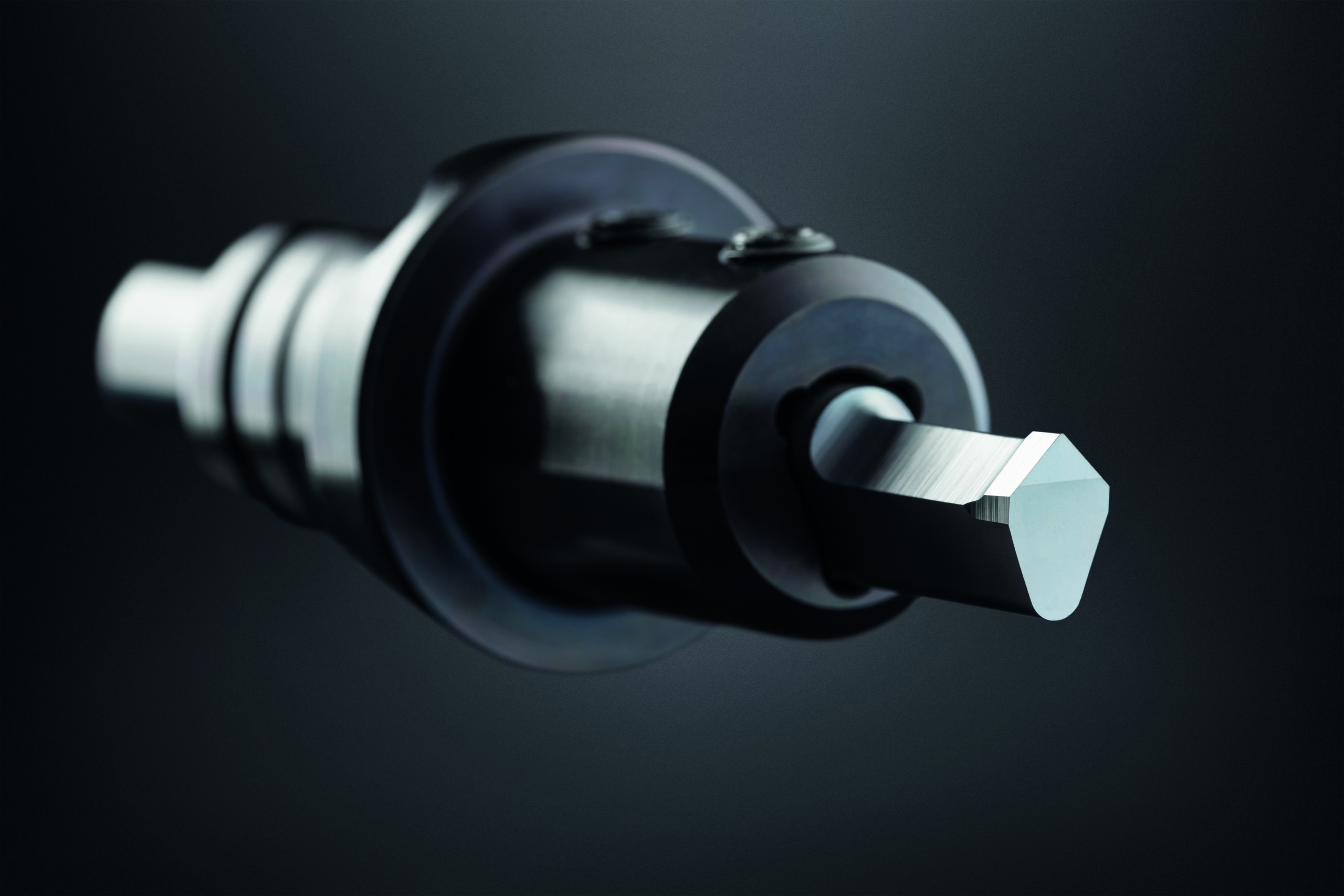

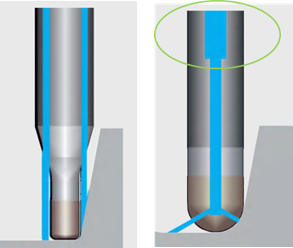

Pour résoudre ces difficultés, Fabian Stampfli et Michael Diethelm ont transféré le processus d’enlèvement de copeaux sur le tour automatique à poupée mobile à commande numérique Tornos SwissNano. Cette machine est spécialement conçue pour l’usinage de microcomposants avec un haut degré de précision. Le profil de la pièce ne doit plus être copié, mais réalisé par plongée. « Pour le concept d’outil, HORN était en lice avec un autre fabricant d’outils. Néanmoins, le choix s’est porté sur HORN en raison de problèmes liés aux copeaux et à la faible longévité des outils de l’autre candidat », explique Michael Diethelm. Le spécialiste en technique de décolletage Dominik Läng de Dihawag, en collaboration avec les concepteurs d’outils de Tübingen, a résolu l’usinage avec le système de plongée HORN S274.

45 000 plongées par plaquette de coupe

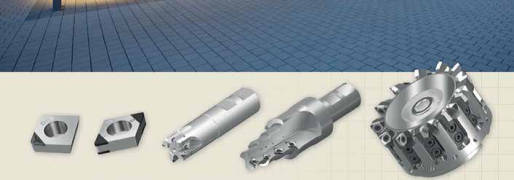

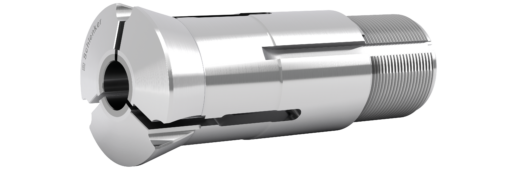

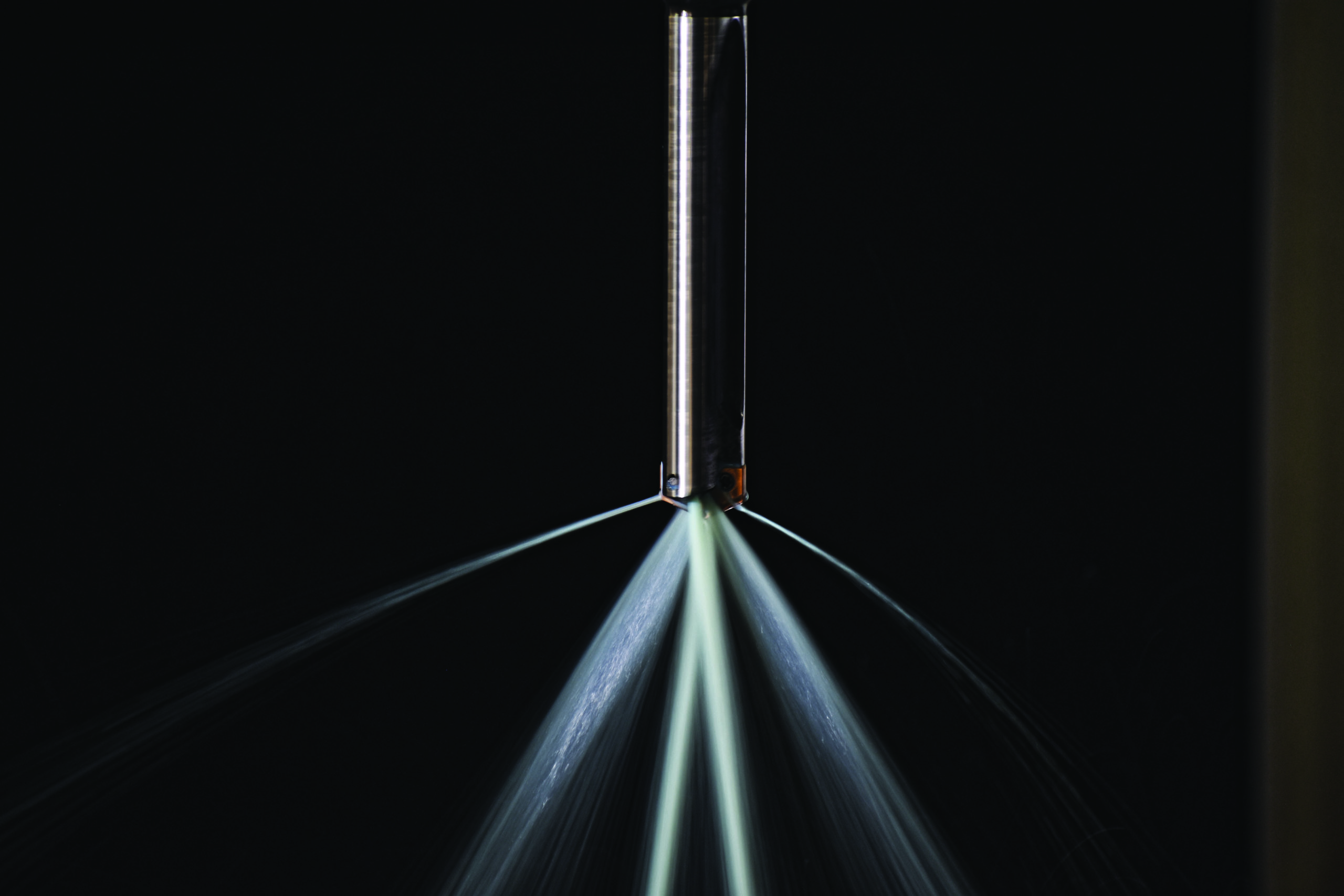

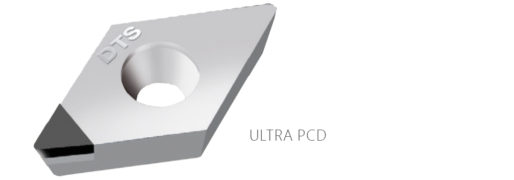

« La qualité du tranchant des outils joue ici un rôle décisif », commente M. Läng. La microgéométrie de l’arête de coupe est nette. En association avec le brise-copeaux affûté, il a été possible d’établir un contrôle des copeaux avec sécurité de processus. En outre, Michael Diethelm a pu utiliser le système d’outils avec des valeurs de coupe plus élevées. La longévité de la plaquette à double arête est passée à 45 000 plongées. La forme de la plaquette de coupe réversible est soumise à un affûtage de précision. La profondeur de la forme est de 0,2 mm. Pour le chanfreinage des bords de la pièce, les rayons intérieurs définis de 0,05 mm sont affûtés. « HORN maîtrise très bien le meulage des rayons intérieurs. Il convient de noter ici que le rayon intérieur n’est pas le seul à être meulé. Les angles de dépouille latéraux et frontaux de la plaquette de coupe requièrent un savoir-faire hors pair en matière d’affûtage de forme. Il est même possible de définir des rayons intérieurs affûtés de 0,025 mm, par exemple, avec des tolérances de quelques µm », explique M. Läng.

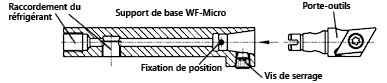

L’usinage de la pièce décolletée se présente comme suit : tournage longitudinal du premier diamètre de 0,7 mm. Cette opération est suivie d’un prétournage de la surface pour un profilage ultérieur d’un diamètre de 1,46 mm. « En raison du rapport longueur/diamètre du matériau malléable et de la pression de coupe, nous tournons le diamètre avec une surépaisseur de 0,06 mm », précise Michael Diethelm. Différentes avances sont programmées pour la plongée avec la large plaquette de détourage. Plus vite au démarrage et un peu plus lentement lors de la plongée pour éviter un repoussement de la pièce. Avec une profondeur de plongée totale jusqu’à un diamètre de 1,4 mm ou 1,2 mm, Michael Diethelm a programmé un temps d’arrêt d’une demi-seconde. La plongée avec un large tranchant sur un petit diamètre crée une pression de coupe élevée. La pièce risque d’être repoussée. Nous avons optimisé le porte-outil HORN de sorte à pouvoir régler l’outil par minutes d’angle grâce à un filetage spécial. Cela nous permet de contrebalancer toute déviation légèrement conique des diamètres par un angle de dérivation », souligne Michael Diethelm. Le tronçonnage de la pièce est également effectué par une plaquette de coupe de type S274.

Solution d’outillage rapide

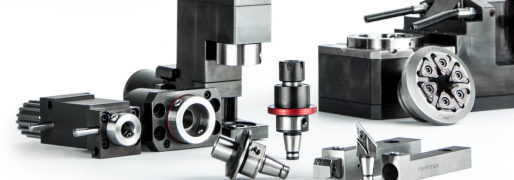

Il s’est écoulé environ six semaines entre la première demande et l’achèvement du processus d’usinage. « Nous sommes très satisfaits de la réponse apportée à nos exigences. Les performances et la sécurité du processus des outils nous ont convaincus », déclare Michael Diethelm. Outre les outils décrits, Aeschlimann a également recours à d’autres systèmes d’outils de HORN. Il s’agit notamment des outils de tronçonnage de type S100 et des plaquettes de coupe pour tournage intérieur de type Supermini. Aeschlimann utilise également les outils du système µ-Finish de HORN pour le micro-usinage des vis de montre.

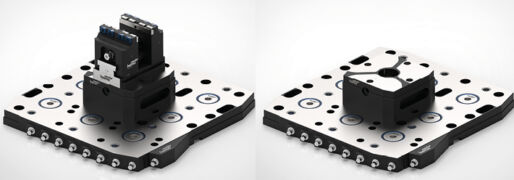

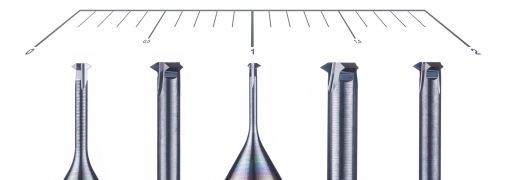

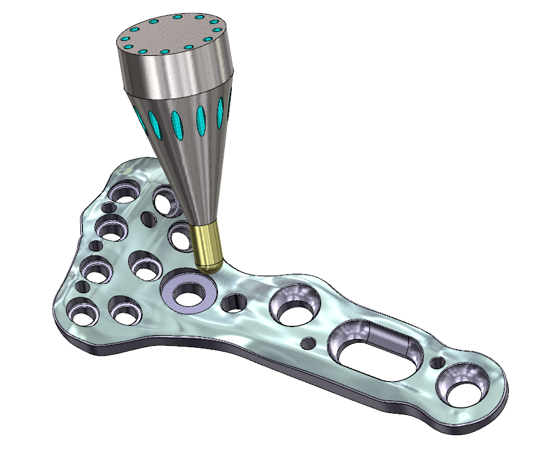

Le système d’outils µ-Finish est spécifiquement dédié aux utilisateurs du micro-usinage. Le système d’outils se fonde sur le système S274. Les tranchants sont affûtés avec grand soin. Chaque outil est soumis à une inspection intégrale pendant la production pour garantir la qualité élevée du tranchant. Associé à la vis de serrage centrale et à la périphérie de la plaquette de coupe réversible à affûtage de précision, le siège de plaquette du porte-outil permet une précision de remplacement au micron près. Cela permet de changer la plaquette de coupe dans la machine sans avoir à mesurer à nouveau la hauteur de pointe et les autres dimensions. Outre de nombreux profils standard, HORN propose les plaquettes de coupe dans des formes spéciales pour répondre aux besoins du client.

Catalogue HORN TECHNOLOGIES D’USINAGE SUR MACHINES TYPES-SUISSES-2020

Grooving / pdf

Grooving / pdf  Modular holder systems / pdf

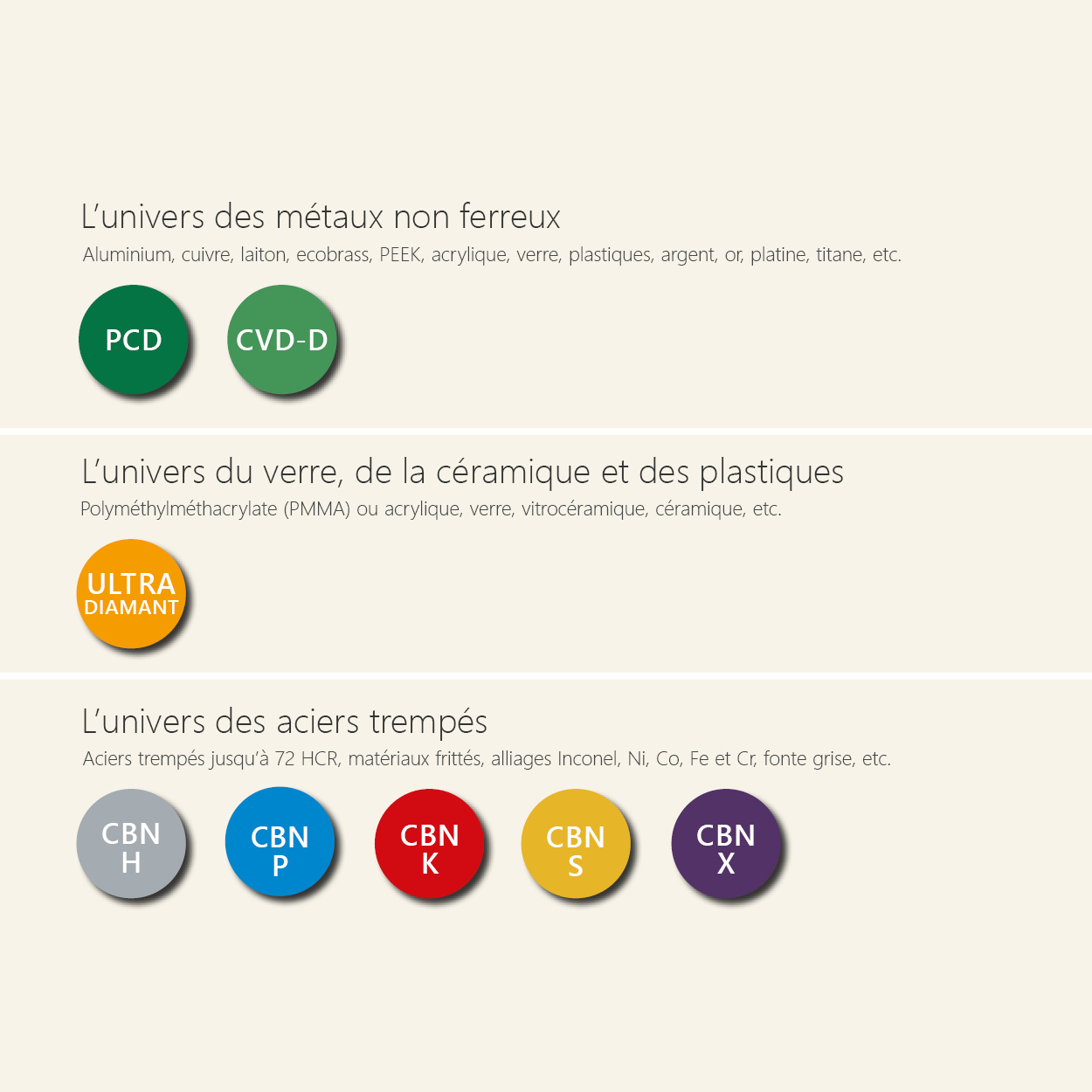

Modular holder systems / pdf Ultra hard / pdf

Ultra hard / pdf Drilling an reaming / pdf

Drilling an reaming / pdf Milling / pdf

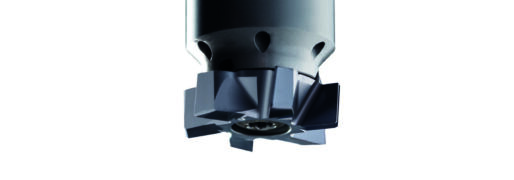

Milling / pdf Solid carbide mills / pdf

Solid carbide mills / pdf